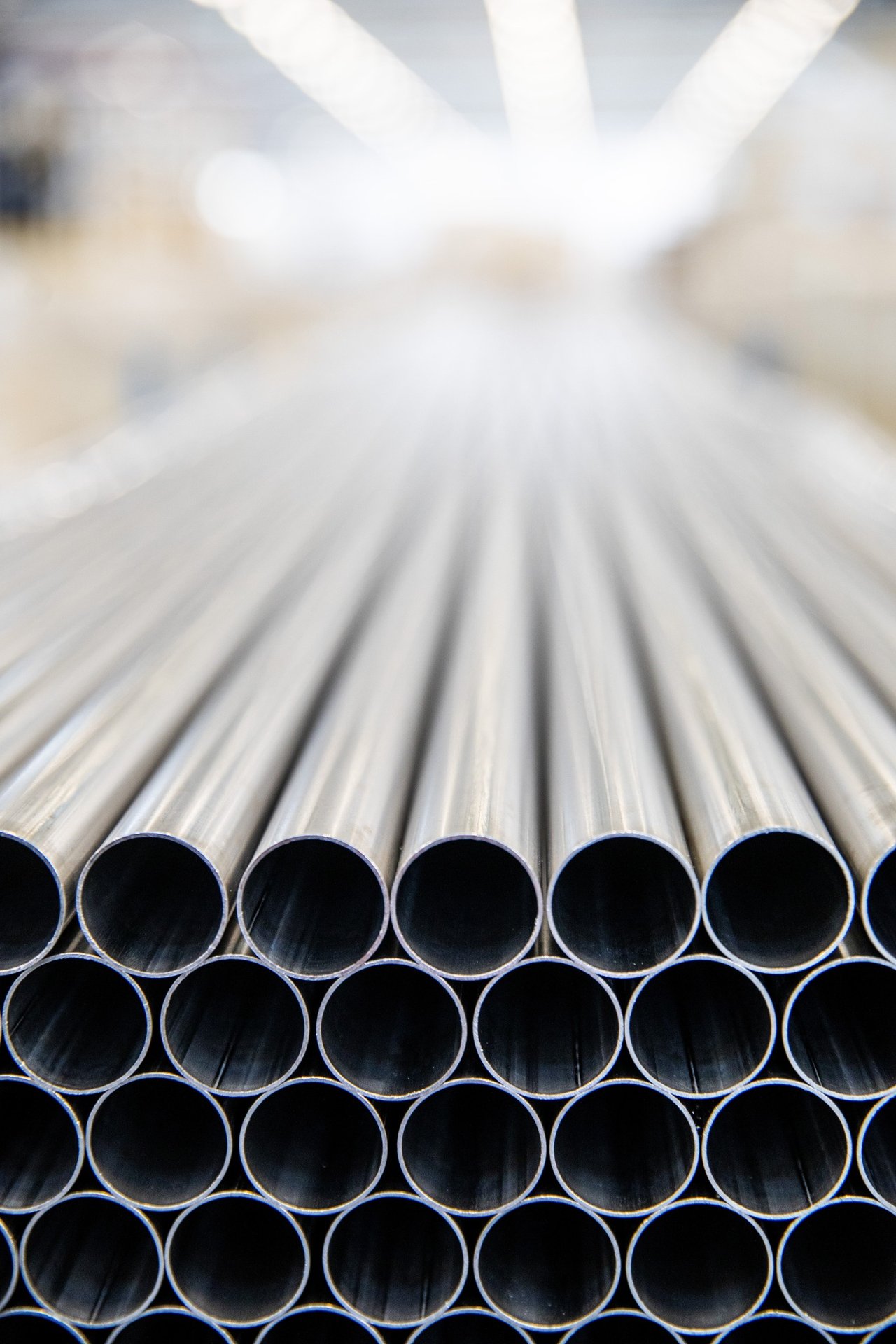

CSM MACHINERY setzt eine TIG-geschweißte Rohrformungs- und Produktionslinie mit Inline-Glühprozess ein, um Rohre sowohl in Stangen als auch in Coils herzustellen.

Diese Formungs- und Schweißlinie ist in zwei Ausführungen erhältlich: die Standardausführung für Rohre mit einem Außendurchmesser von 6 bis 16 mm und die Schwerlastversion für Rohre mit einem Durchmesser von 10 bis 28 mm.

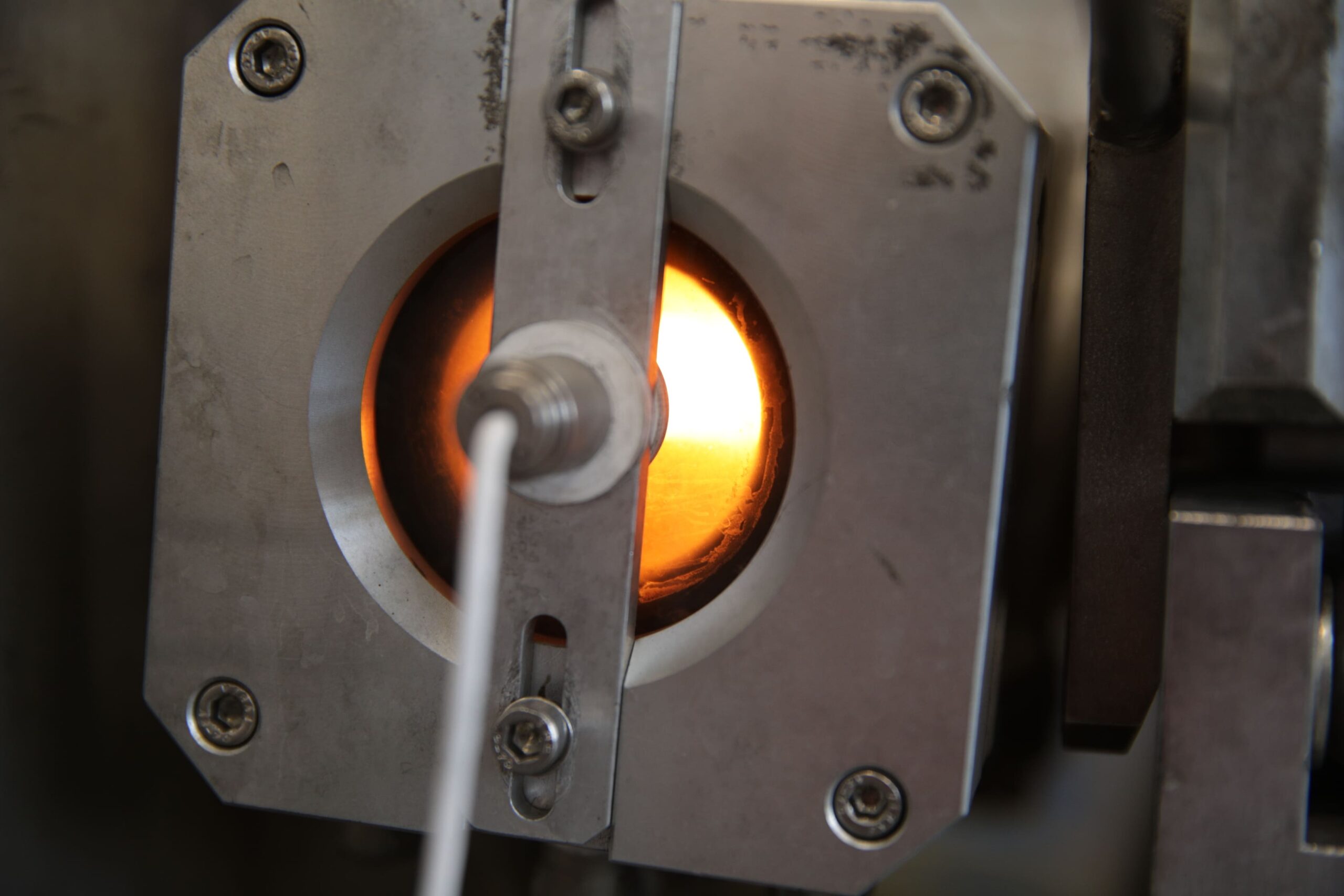

Die Produktionslinien für geglühte Edelstahlrohre werden mit Induktionsspulen und Antrieben bis 150 kW sowie mit optischen Pyrometern zur Kontrolle der Glühtemperatur und Kühltunneln unter inerter Atmosphäre geliefert. Die inerte Atmosphäre garantiert eine hohe Qualität und die Kontrolle der Schweißnaht, wodurch eine Homogenität und Helligkeit des Rohrs nach der Wärmebehandlung gewährleistet wird.

Die Maschine lässt sich schnell einrichten, da je nach Art des herzustellenden Produkts gespeicherte Parameter abgerufen werden können. Diese Anlage bietet die Möglichkeit, geschweißte Rohre auch ohne Glühprozess herzustellen, indem der Glühbereich einfach deaktiviert wird.

Die konkreten Vorteile, die den Unterschied ausmachen

für eine hohe Produktionskapazität.

für jeden motorisierten Formkopf für maximale Flexibilität.

für saubere Endprodukte ohne Oxidation.

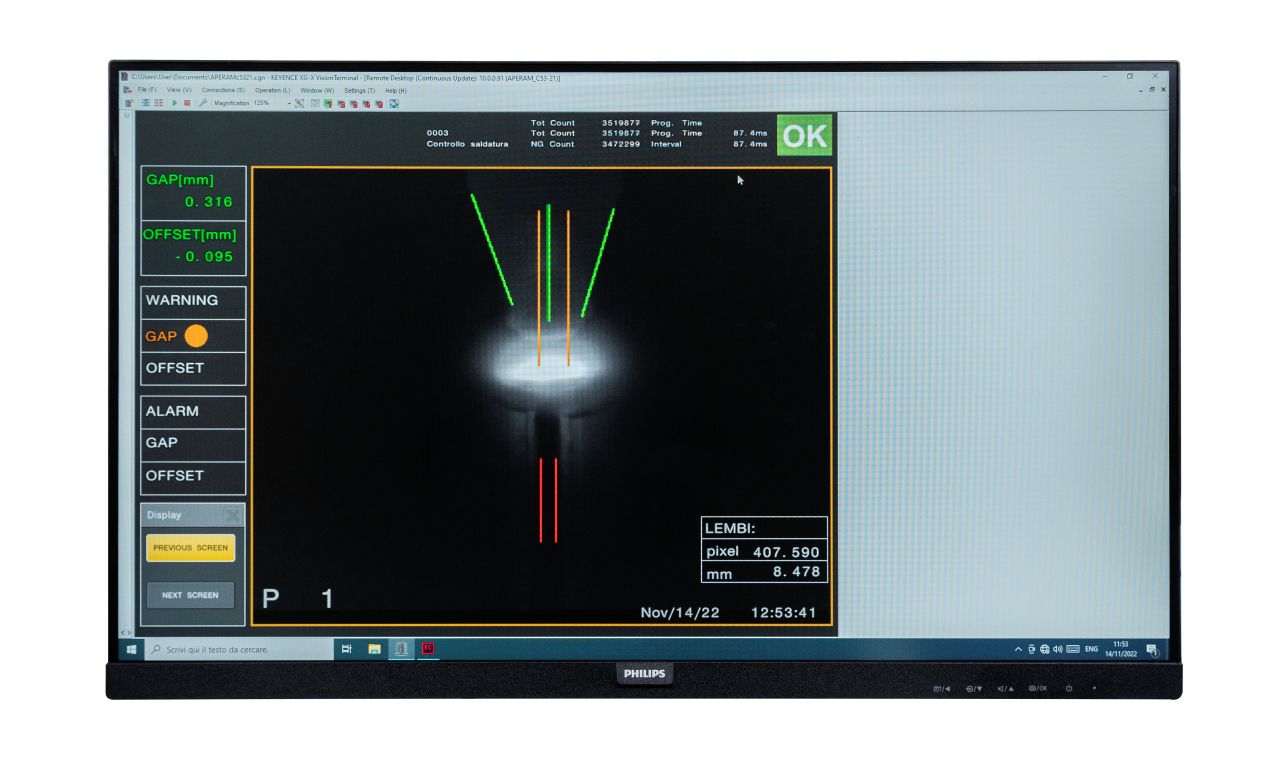

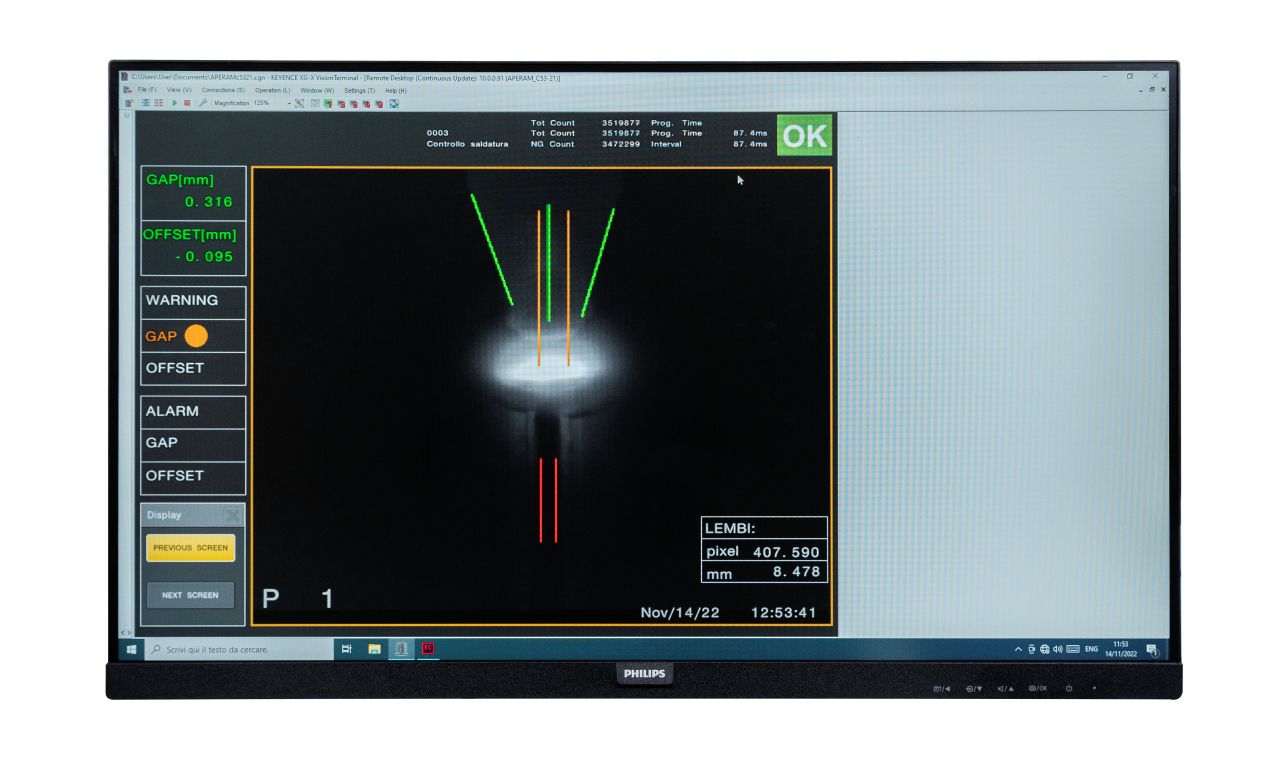

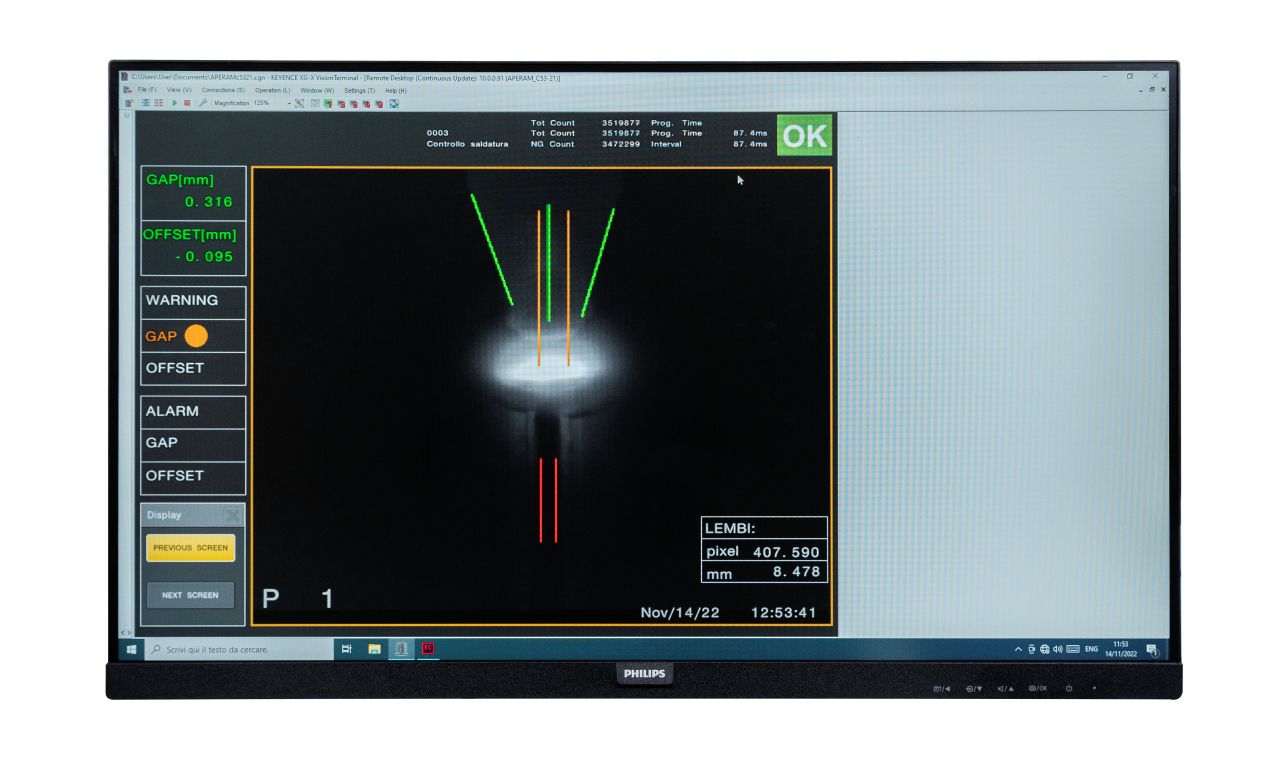

zur kontinuierlichen Überwachung der Position der Bandkanten und des Verschleißes der Elektrode.

des Rohrs nach der Wärmebehandlung.

geschweißt“ oder wärmebehandelt herzustellen.

Entdecken Sie alle Details der Maschine

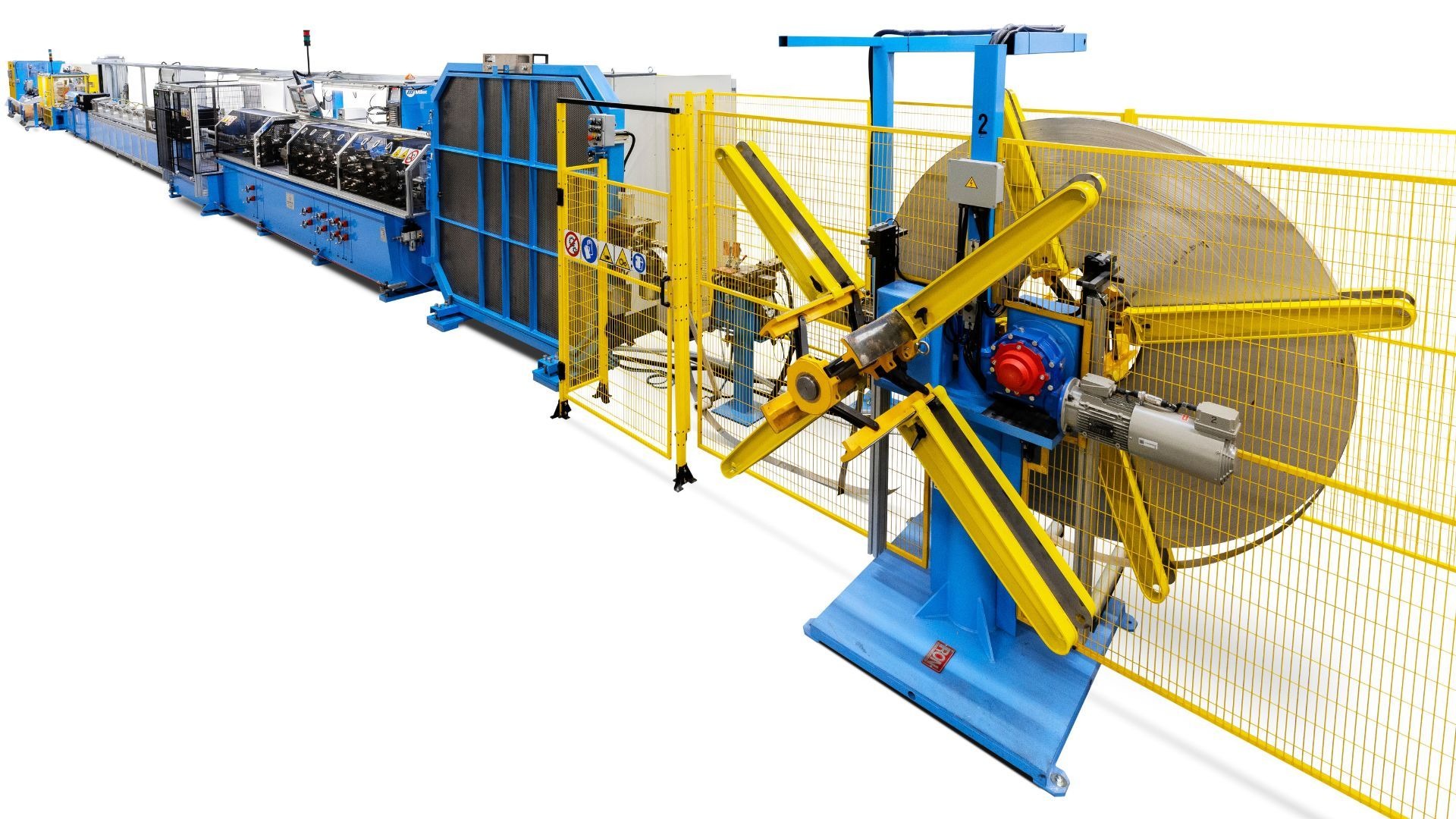

ENTLADEEINHEIT die dank einer automatischen Rotationswalze einerseits die guten Teile und andererseits den eventuellen Abfall entleert.

MITFAHRENDE ROHRSCHNEIDEEINHEIT mit Rillen- und Bruch-Schneidsystem, Kreissäge-Schneidsystem oder Austauschenschneidensystem.

RICHTEINHEIT zur Korrektur etwaiger Verformungen während des Glühvorgangs.

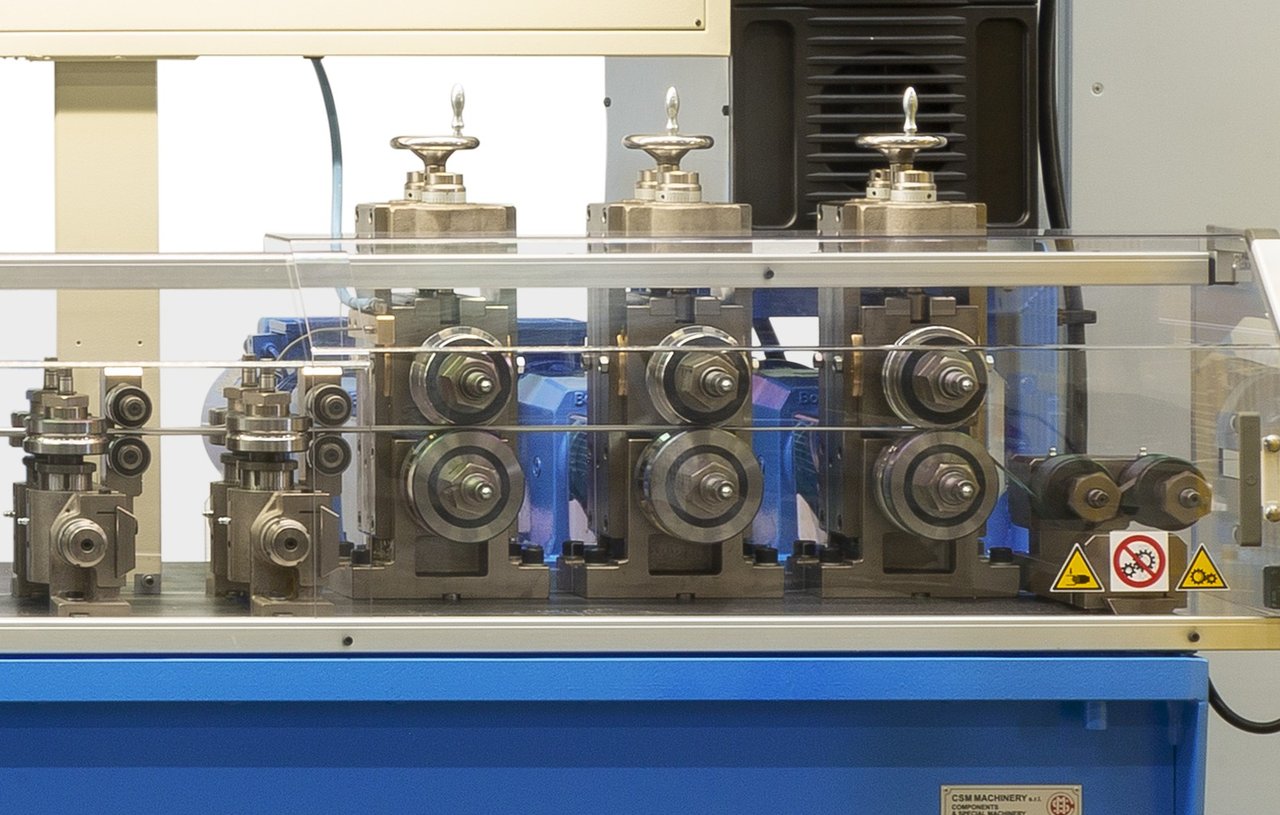

UMFORM- UND SCHWEISSEINHEIT mit Kühlwasserdurchflussregler und einer Videokamera zur Anzeige des Schweißlichtbogens und des Schweißprofils.

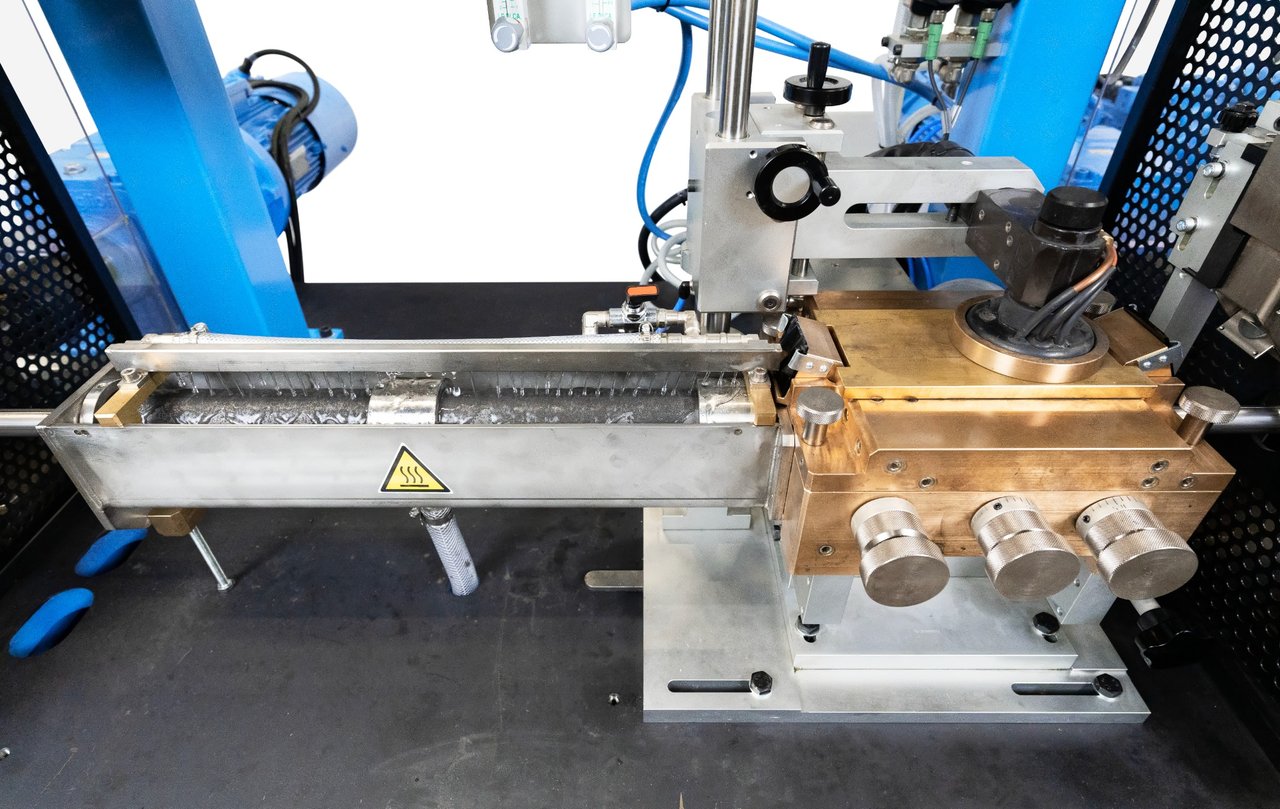

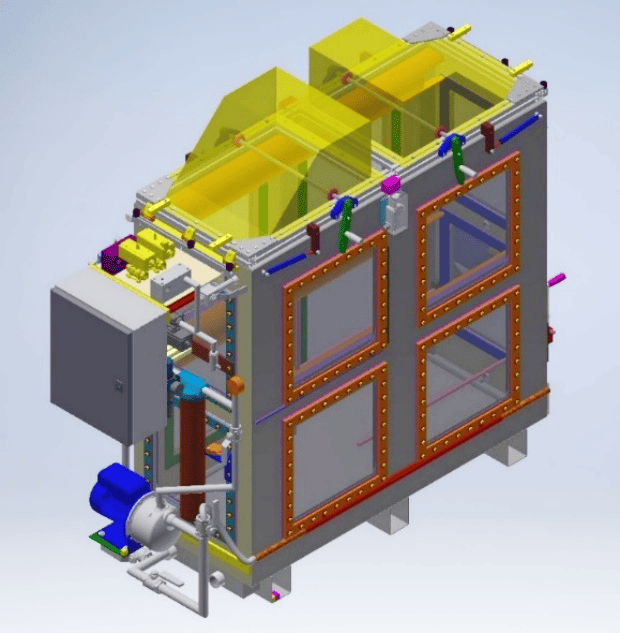

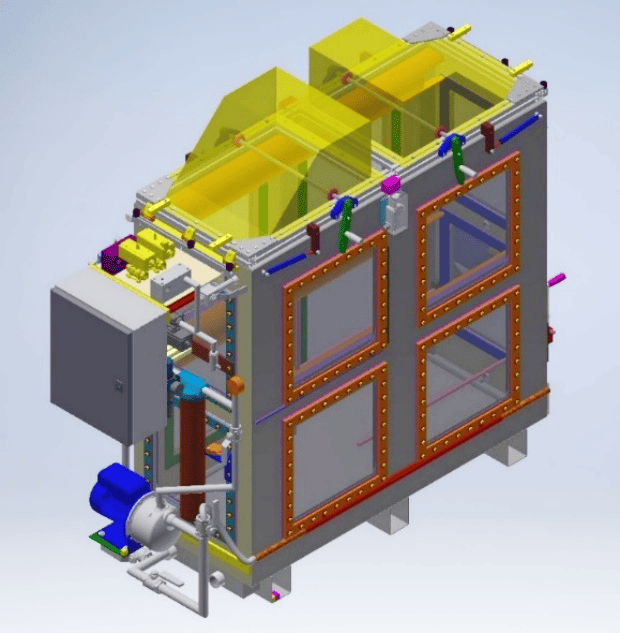

ANLAGE ZUR WÄRMEBEHANDLUNG mit Induktionsofen und Kühlkanal mit Wasserumwälzung.

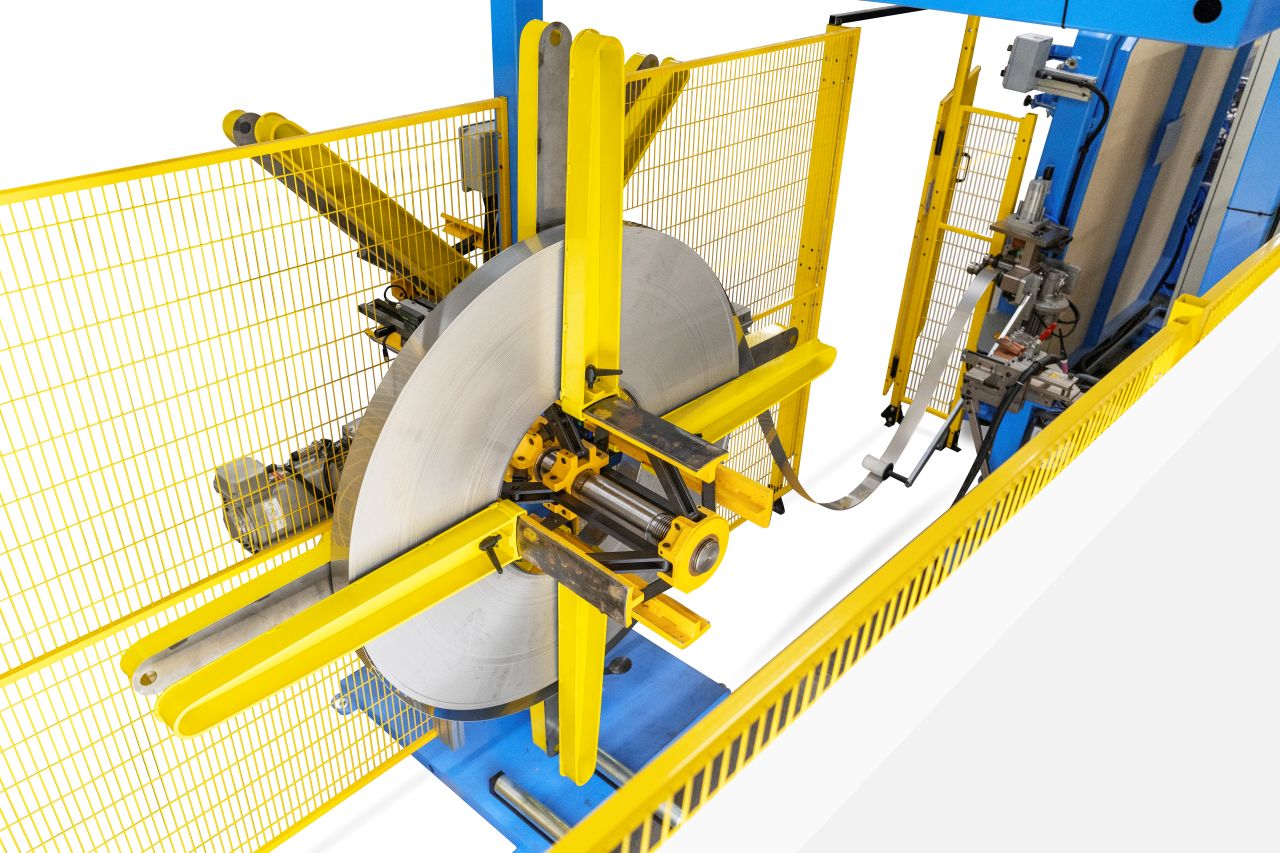

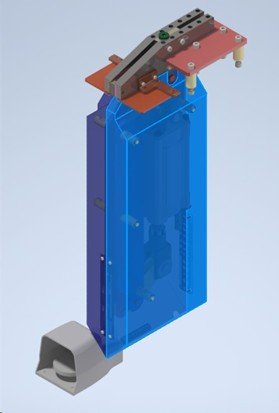

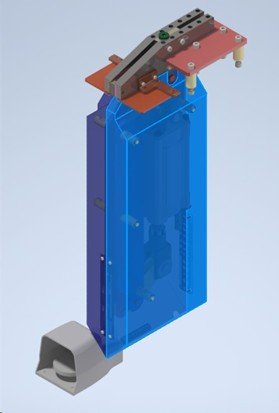

VERTIKALER BANDSPEICHER für eine unterbrechungsfreie Produktion.

STREIFENFÜGEBANK

ZWEIFACHE WICKELEINHEIT mit 2 Edelstahlbandspulen, um das Anhalten der Maschine für den Spulenwechsel zu vermeiden.

Entdecken Sie alle Optionen der Maschine

Der pneumatische Hochleistungs-Streifenschneider ist ein pneumatisches Gerät, das inline integriert werden kann und für die Produktion von Rohren mit großem Durchmesser und hoher Wandstärke empfohlen wird.

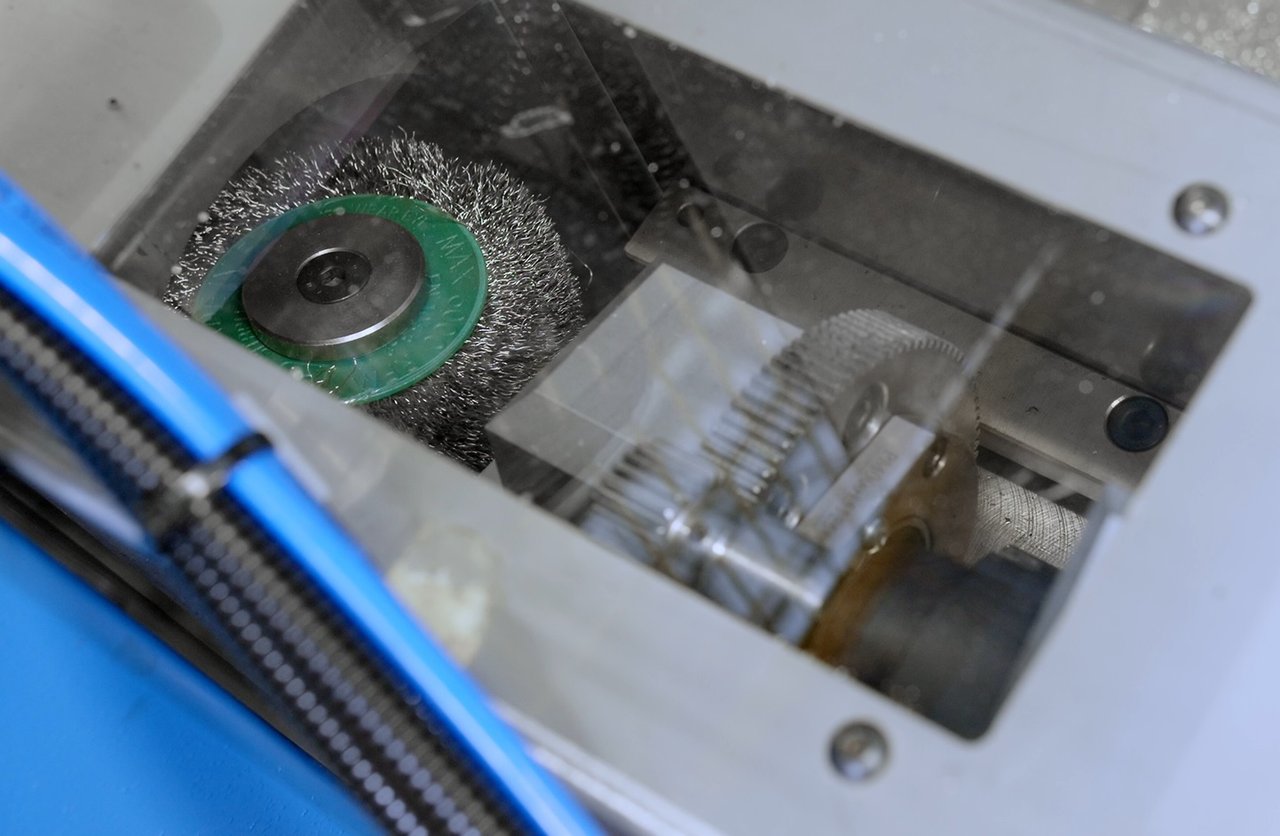

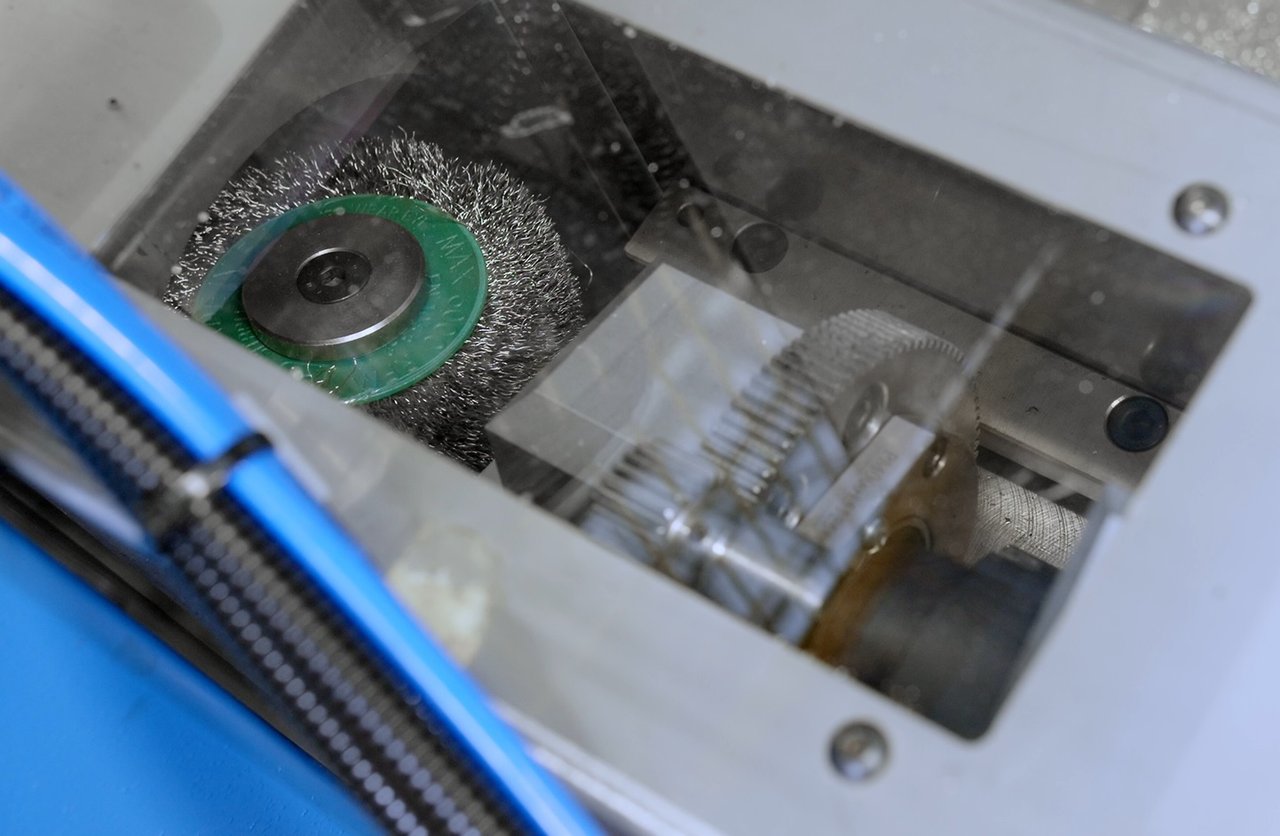

Einheit zum Entgraten der Schnittenden des Rohres mittels Bürsten. Ein Satz rotierender Bürsten entfernt die kleinen Grate, die beim Schneiden mit einer rotierenden Klinge entstehen, und hinterlässt gratfreie, rechtwinklige Schnittenden.

Gerät zur Inline-Rohrdurchmessermessung, komplett mit CCD-Strahlsensor, Feldbusschnittstelle (DP), Befestigungsflansch und Justierteilen.

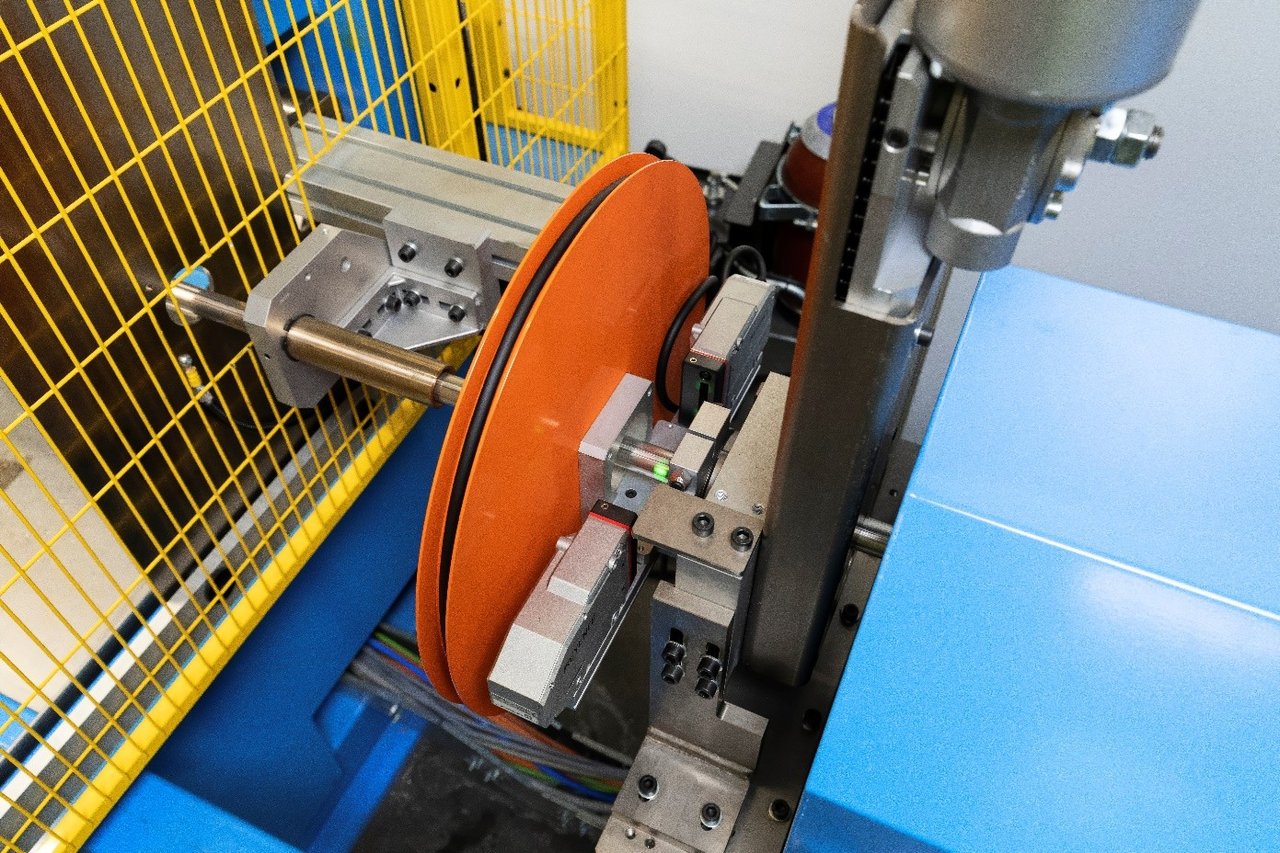

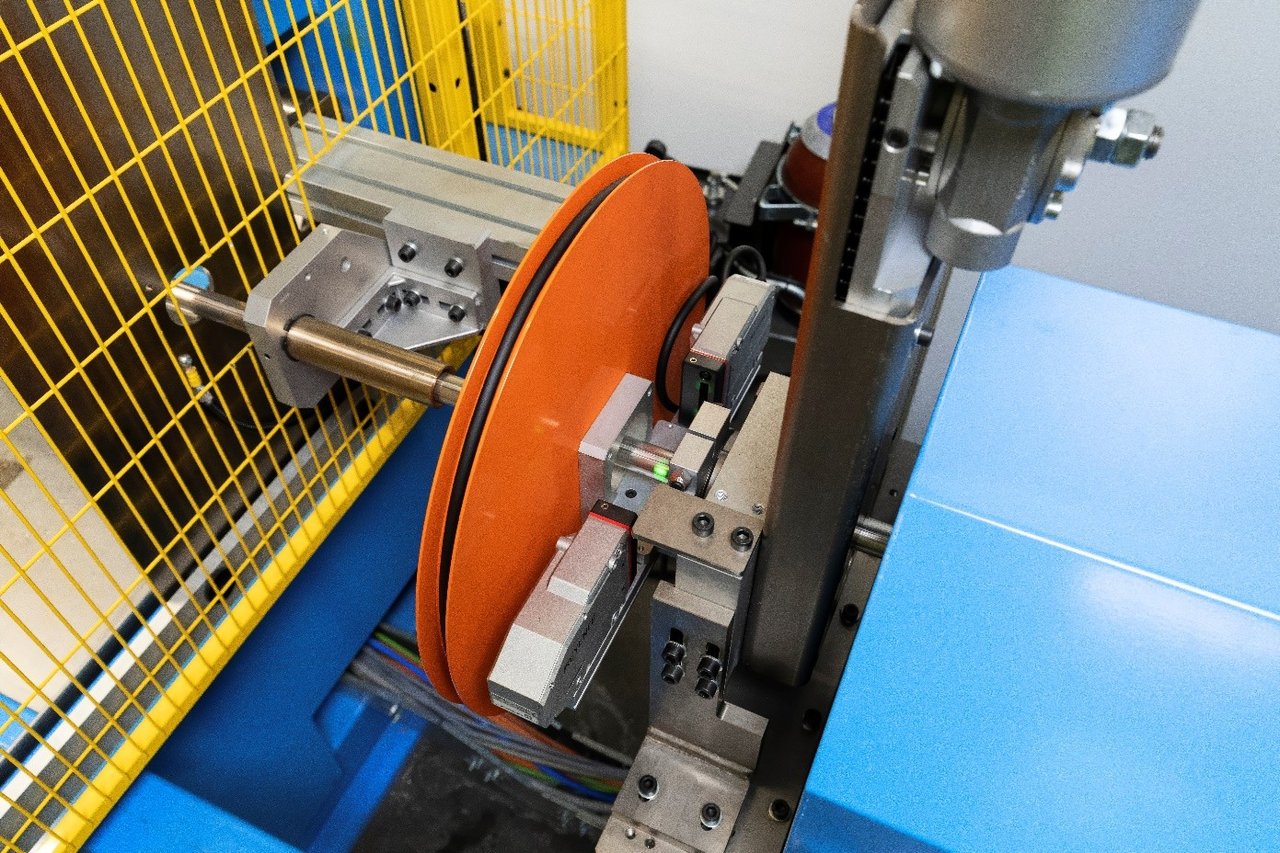

Vorrichtung zum Aufwickeln von geglühtem Edelstahlrohr. Diese Vorrichtung ist zur Inline-Integration mit Rohrmühlen mit Glühofen konzipiert, sodass das geschweißte Rohr in geordneten Lagen aufgewickelt werden kann. Das Rohr wird von einem gesteuerten Arm von rechts nach links gelegt. Die Straffheit und geordnete Lagenbildung werden durch die Einstellung des geeigneten Drehmoments und der Geschwindigkeit für das jeweilige zu produzierende Rohr gewährleistet. Die Aufwickler verfügen über zwei Haspeln, damit die Maschine nicht jedes Mal angehalten werden muss, wenn eine Spule fertig ist. Sobald eine Spule fertiggestellt ist, bewegt der Bediener das Rohrende auf die andere Haspel, und sobald der Aufwickelvorgang beginnt, kann die Aufmerksamkeit auf die erste Spule gerichtet werden, um diese mit Kabelbindern zu fixieren und von der Haspel zu entnehmen.

Einheit zur externen Prüfung der Schweißqualität von Edelstahlrohren, komplett für einen Rohrdurchmesser, mit Stützbank, inklusive Schubladen, ölhydraulischer Presse, komplett mit Stempel zur Erweiterung des Rohrquerschnitts (60°), Klemmvorrichtung zur Fixierung der Rohrprobe und Druckregler, Kreissäge zum Ablängen der zu prüfenden Probe und Einheit zum Innen-/Außenentgraten des Rohres.

Einheit zur Unterwasser-Druckprüfung von Rohren in Coils bis zu 60 bar, komplett mit: Hydraulik- und Pneumatikkreislauf für Wasserzufuhr, -ablass und -filterung, vertikalem Prüftank und elektropneumatischem Sicherheitssystem zur Steuerung des Be- und Entladedrucks.

Dieser Prüfstand wurde für zerstörende und druckhaltende Tests entwickelt und nutzt die hydraulische Verformung, um die mechanische Beständigkeit von abgelängten Rohren zu prüfen. Er umfasst eine solide Stützbank, eine Halteeinheit für Schneidwerkzeuge, eine Rohrumformmatrize, Verbindungseinheiten zwischen der Matrize und dem Rohrabschnitt sowie ein Hydraulikaggregat mit einer Hochdruckgruppe (1000 bar) und Proportionalregelung.

Das Gerät verwendet eine spezielle Kamera mit einstellbarer Optik, um den Schweißlichtbogen (Plasma) zu erkennen. Die Kamera ist auf das Innere unserer Schweißbox gerichtet, die eine Öffnung im Deckel hat. Die Kamera ist auch in der Lage, die Kante des zu schweißenden Streifens zu erkennen. Ein elektronisches Gerät verarbeitet die Bilder der Kamera und berechnet die theoretische Achse. Diese Achse sollte in der Mitte der Kanten liegen. Das elektronische Gerät vergleicht die Position der Bandkante mit zwei Schwellenwerten, die sich auf die Elektrodenachse beziehen. Das System erzeugt zwei digitale Alarmsignale. Alle Einstellungen können über einen normalen Webbrowser angepasst und die Bilder angezeigt werden. Das System wird komplett geliefert mit: Kamera, Optik für Kamera (75 mm), Mikrocontroller-Einheit für Kamera, Netzteil für Mikrocontroller-Einheit, mechanischem Halterahmen für Kamera, 17-Zoll-LCD-Monitor, Monitorhalterung und Verbindungskabeln.

Der pneumatische Hochleistungs-Streifenschneider ist ein pneumatisches Gerät, das inline integriert werden kann und für die Produktion von Rohren mit großem Durchmesser und hoher Wandstärke empfohlen wird.

Einheit zum Entgraten der Schnittenden des Rohres mittels Bürsten. Ein Satz rotierender Bürsten entfernt die kleinen Grate, die beim Schneiden mit einer rotierenden Klinge entstehen, und hinterlässt gratfreie, rechtwinklige Schnittenden.

Gerät zur Inline-Rohrdurchmessermessung, komplett mit CCD-Strahlsensor, Feldbusschnittstelle (DP), Befestigungsflansch und Justierteilen.

Vorrichtung zum Aufwickeln von geglühtem Edelstahlrohr. Diese Vorrichtung ist zur Inline-Integration mit Rohrmühlen mit Glühofen konzipiert, sodass das geschweißte Rohr in geordneten Lagen aufgewickelt werden kann. Das Rohr wird von einem gesteuerten Arm von rechts nach links gelegt. Die Straffheit und geordnete Lagenbildung werden durch die Einstellung des geeigneten Drehmoments und der Geschwindigkeit für das jeweilige zu produzierende Rohr gewährleistet. Die Aufwickler verfügen über zwei Haspeln, damit die Maschine nicht jedes Mal angehalten werden muss, wenn eine Spule fertig ist. Sobald eine Spule fertiggestellt ist, bewegt der Bediener das Rohrende auf die andere Haspel, und sobald der Aufwickelvorgang beginnt, kann die Aufmerksamkeit auf die erste Spule gerichtet werden, um diese mit Kabelbindern zu fixieren und von der Haspel zu entnehmen.

Einheit zur externen Prüfung der Schweißqualität von Edelstahlrohren, komplett für einen Rohrdurchmesser, mit Stützbank, inklusive Schubladen, ölhydraulischer Presse, komplett mit Stempel zur Erweiterung des Rohrquerschnitts (60°), Klemmvorrichtung zur Fixierung der Rohrprobe und Druckregler, Kreissäge zum Ablängen der zu prüfenden Probe und Einheit zum Innen-/Außenentgraten des Rohres.

Einheit zur Unterwasser-Druckprüfung von Rohren in Coils bis zu 60 bar, komplett mit: Hydraulik- und Pneumatikkreislauf für Wasserzufuhr, -ablass und -filterung, vertikalem Prüftank und elektropneumatischem Sicherheitssystem zur Steuerung des Be- und Entladedrucks.

Dieser Prüfstand wurde für zerstörende und druckhaltende Tests entwickelt und nutzt die hydraulische Verformung, um die mechanische Beständigkeit von abgelängten Rohren zu prüfen. Er umfasst eine solide Stützbank, eine Halteeinheit für Schneidwerkzeuge, eine Rohrumformmatrize, Verbindungseinheiten zwischen der Matrize und dem Rohrabschnitt sowie ein Hydraulikaggregat mit einer Hochdruckgruppe (1000 bar) und Proportionalregelung.

Das Gerät verwendet eine spezielle Kamera mit einstellbarer Optik, um den Schweißlichtbogen (Plasma) zu erkennen. Die Kamera ist auf das Innere unserer Schweißbox gerichtet, die eine Öffnung im Deckel hat. Die Kamera ist auch in der Lage, die Kante des zu schweißenden Streifens zu erkennen. Ein elektronisches Gerät verarbeitet die Bilder der Kamera und berechnet die theoretische Achse. Diese Achse sollte in der Mitte der Kanten liegen. Das elektronische Gerät vergleicht die Position der Bandkante mit zwei Schwellenwerten, die sich auf die Elektrodenachse beziehen. Das System erzeugt zwei digitale Alarmsignale. Alle Einstellungen können über einen normalen Webbrowser angepasst und die Bilder angezeigt werden. Das System wird komplett geliefert mit: Kamera, Optik für Kamera (75 mm), Mikrocontroller-Einheit für Kamera, Netzteil für Mikrocontroller-Einheit, mechanischem Halterahmen für Kamera, 17-Zoll-LCD-Monitor, Monitorhalterung und Verbindungskabeln.

CSM MACHINERY integriert eine Umformvorrichtung in seine Produktionslinien für Edelstahlrohre, wodurch die Herstellung von nicht runden Rohrprofilen und die Entwicklung alternativer Formen entsprechend den Anforderungen der Hersteller ermöglicht wird.

Produktion von Rohren in Stäben – Außendurchmesser Rohr min–max | STANDARD 6–16 mm | SCHWERLAST 10–28 mm |

Produktion von Rohren in Stäben – Rohrwandstärke min–max (mm) | STANDARD 0,4–1 mm | SCHWERLAST 0,4–1,5 mm |

Produktion von Rohren in Stäben – Maximale Rohrlänge | mm festzulegen |

Produktion von Rohren in Stäben – Längentoleranz von 300 bis 3000 mm | ± 1 mm |

Produktion von Rohren in Stäben – Längentoleranz von 3001 bis 4300 mm | ± 1,5 mm |

Produktion von Rohren in Stäben – Längentoleranz von 4301 bis 6000 mm | ± 5 mm |

Produktion von Rohren in Stäben – Längentoleranz von 6001 bis 10000 mm | ± 10 mm |

Produktion von Rohren in Stäben – Längentoleranz von 10001 bis 14000 mm | ± 15 mm |

Produktion von Rohren in Stäben – Toleranz Außendurchmesser Rohr UNI EN 10217-7 OD 6–10 mm | ± 0,075 mm |

Produktion von Rohren in Stäben – Toleranz Außendurchmesser Rohr UNI EN 10217-7 OD 10,1–15 mm | ± 0,080 mm |

Produktion von Rohren in Stäben – Toleranz Außendurchmesser Rohr UNI EN 10217-7 OD 15,1–25 mm | ± 0,100 mm |

Produktion von Rohren in Coils – Maximale Länge | 100–400 m |

Produktion von Rohren in Coils – Maximale Bandbreite | STANDARD 330 mm | SCHWERLAST 400 mm |

Produktion von Rohren in Coils – Minimaler Innendurchmesser Coil | STANDARD 600 mm | SCHWERLAST 600 mm |

Produktion von Rohren in Coils – Maximaler Außendurchmesser Coil | STANDARD 1200 mm | SCHWERLAST 1500 mm |

Legierungen | AISI 304 (EN 1.4301) • AISI 304L (EN 1.4307) • AISI 321 (EN 1.4541) • AISI 316L (EN 1.4404) • AISI 444 (EN 1.4521) • AISI 316S (EN 1.4435) • AISI 316Ti (EN 1.4571) • AISI 310S (EN 1.4845) • AISI 309 (EN 1.4828) • ALLOY 800 (EN 1.4876) • ALLOY 840 (EN 1.4847) • ALLOY 825 (EN 2.4858) • ALLOY 600 (EN 2.4816) • ALLOY 601 (EN 2.4851) |

Entdecken Sie die anderen Produkte aus unserem Sortiment

Suchen Sie in unseren Lösungen für Schneiden, Biegen und Spezialbearbeitungen.