MACCHINE PER PRODURRE RESISTENZE ELETTRICHE

In CSM MACHINERY, sviluppiamo macchinari per ogni fase della produzione di resistenze elettriche, garantendo efficienza e qualità. Dal taglio tubo alla produzione di spirali con spiralatrice, fino a riempitura, ricottura e alettatura tubi, assicuriamo un processo ottimizzato. I nostri consulenti esperti ti aiuteranno a trovare e configurare il macchinario ideale per le tue esigenze produttive.

I nostri tecnici sono pronti a trovare la soluzione più adatta alle tue esigenze.

Per produrre una resistenza elettrica, partiamo dalla definizione della lunghezza del tubo, che fungerà da contenitore per il filo resistivo e gli altri elementi. Offriamo diverse soluzioni per il taglio tubo, progettate per adattarsi a specifiche esigenze produttive e garantire precisione e qualità del taglio.

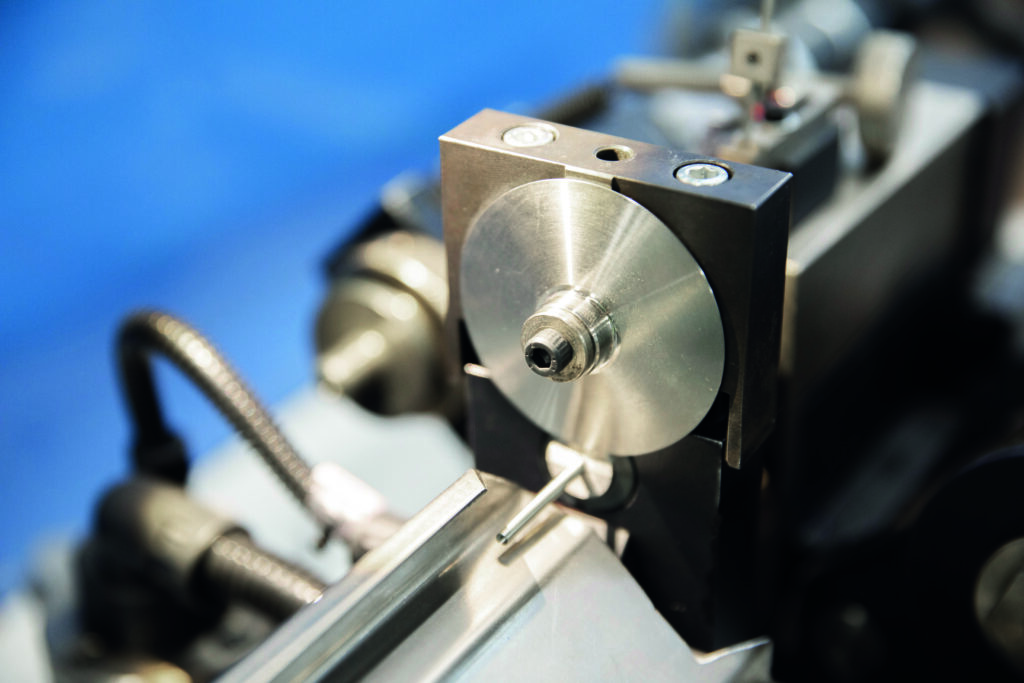

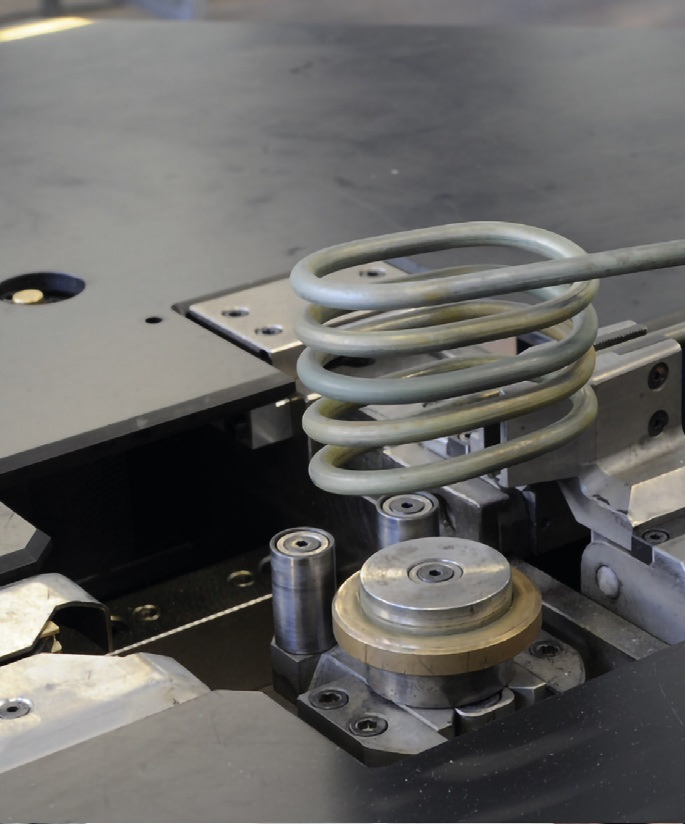

All’interno di una resistenza elettrica, la spirale è composta da uno o più fili resistivi metallici, ed è essenziale che venga prodotta con una misurazione ohmica continua per garantire il corretto valore della resistenza elettrica. Utilizziamo tecnologie avanzate per la formazione e lavorazione delle spirali, assicurando precisione, affidabilità e controllo qualità in ogni fase del processo.

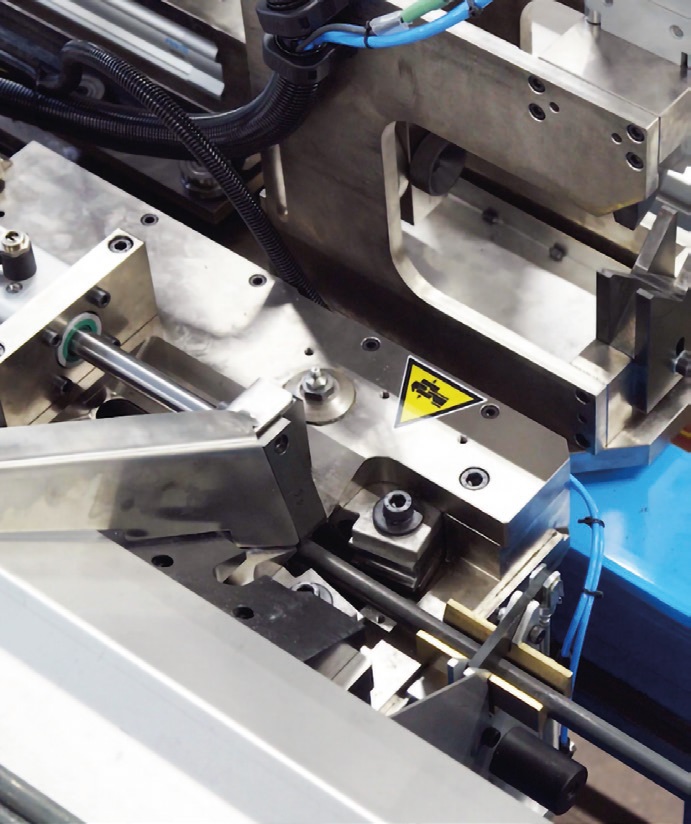

Dopo la produzione delle spirali, è fondamentale unire i terminali ai contatti conduttivi, che verranno successivamente collegati al circuito esterno. A seconda dei ritmi di produzione richiesti, i nostri macchinari per l’assemblaggio spirale-perno-tappo sono disponibili con alimentazione manuale, semiautomatica o completamente automatica.

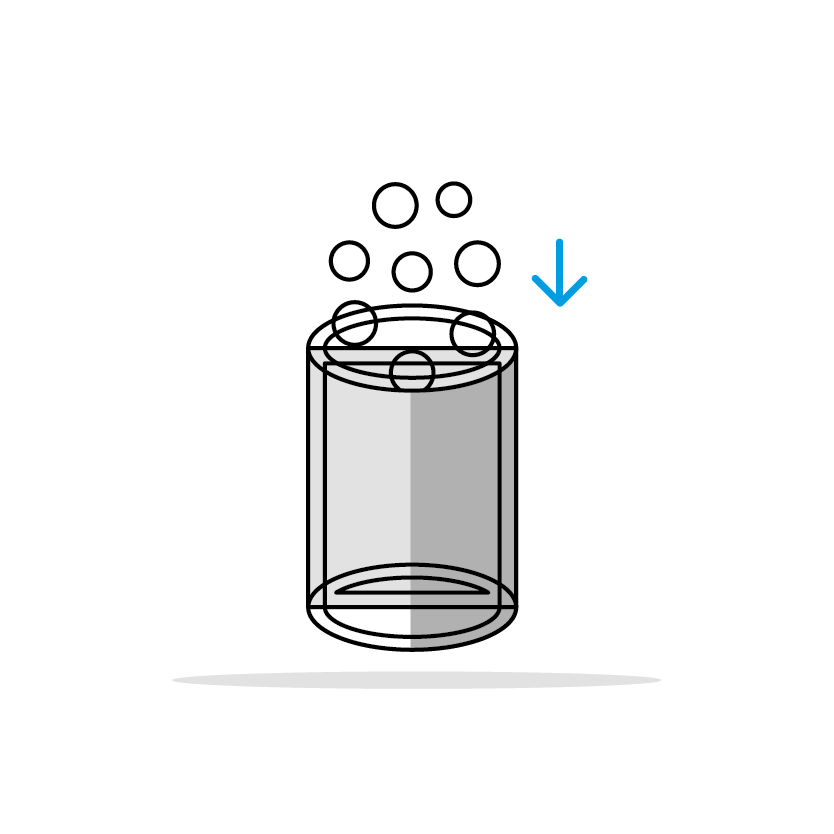

Dopo l’assemblaggio, le spirali vengono inserite nel tubo metallico, che viene poi riempito con ossido di magnesio (MgO), un materiale con eccellenti proprietà isolanti e ottima conducibilità termica. Attraverso vibrazioni meccaniche controllate, il MgO viene compattato all’interno della resistenza elettrica, eliminando eventuali vuoti d’aria, garantendo una perfetta adesione alle pareti interne, un isolamento uniforme e migliori prestazioni, affidabilità e sicurezza operativa.

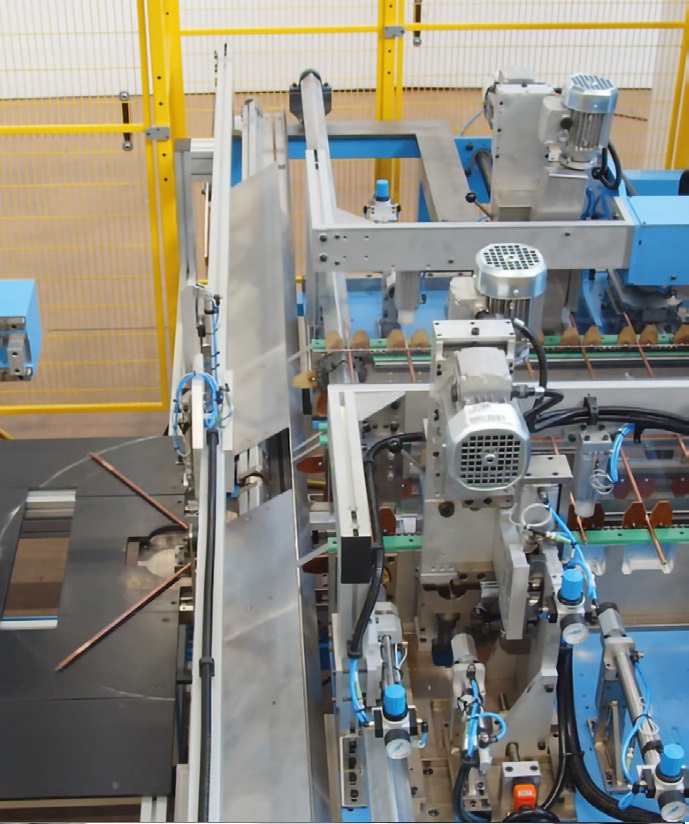

Per ottimizzare le tempistiche e l’utilizzo delle risorse durante la fase di riempitura MgO, è possibile fruire della combinazione di più macchine apposite che permettono l’automazione dell’intero processo. Grazie a sistemi di controllo intuitivi, i nostri macchinari garantiscono risultati uniformi e precisi, riducendo gli scarti e velocizzando il processo di produzione di resistenze elettriche.

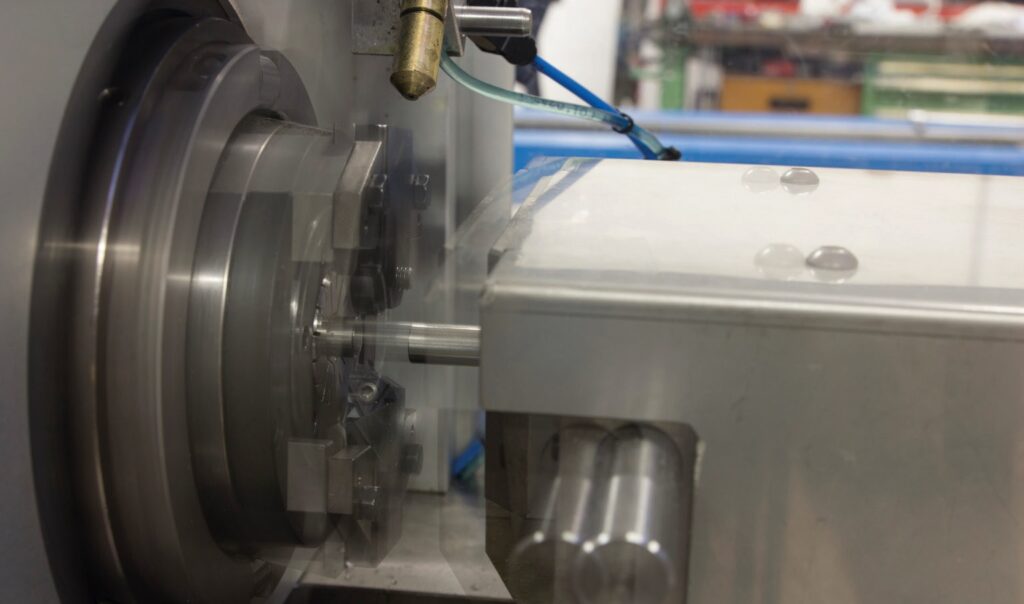

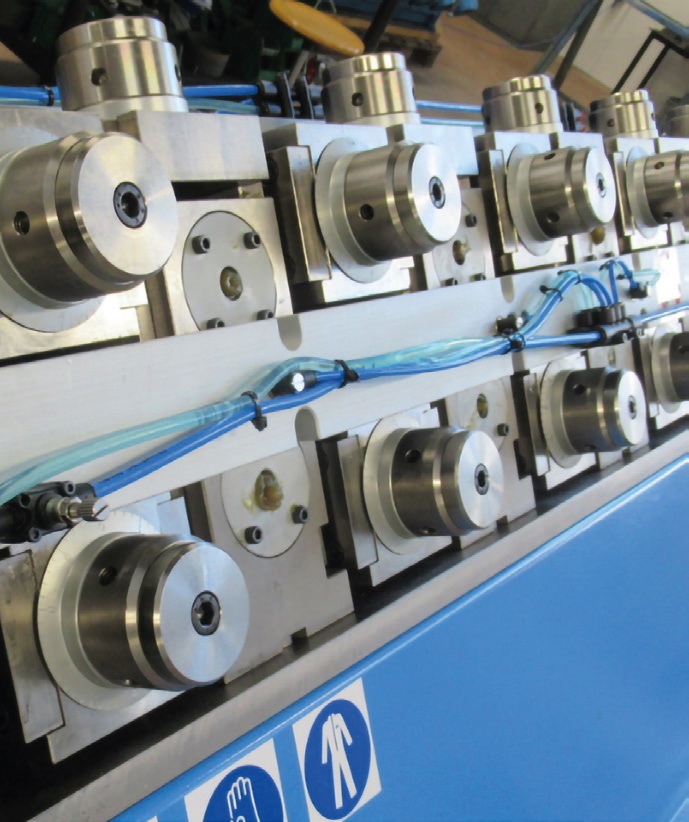

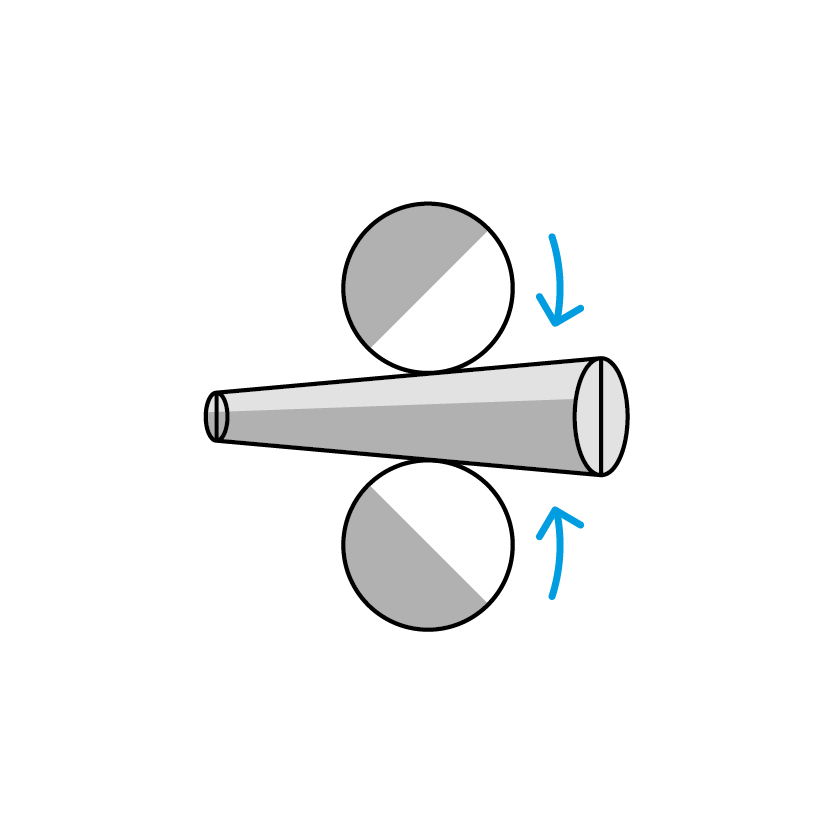

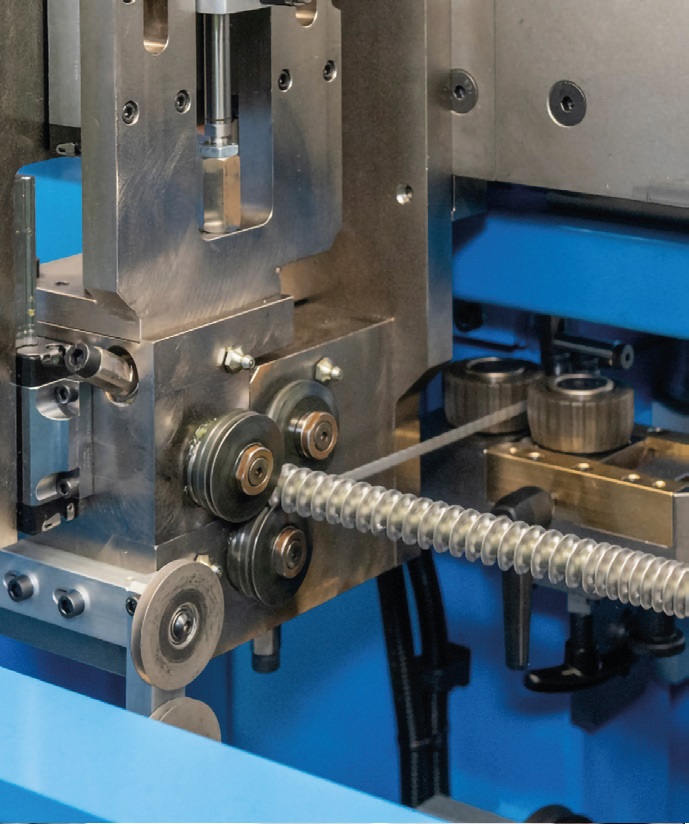

Per ottenere un diametro uniforme ed aumentare le caratteristiche di isolamento e di rigidità dielettrica della resistenza elettrica, utilizziamo un laminatoio di riduzione diametro che compatta ulteriormente l’ossido di magnesio (MgO) all’interno del tubo. Per garantire massima qualità e affidabilità, è possibile integrare un’unità di collaudo elettrico, che verifica la conformità dei parametri tecnici della resistenza.

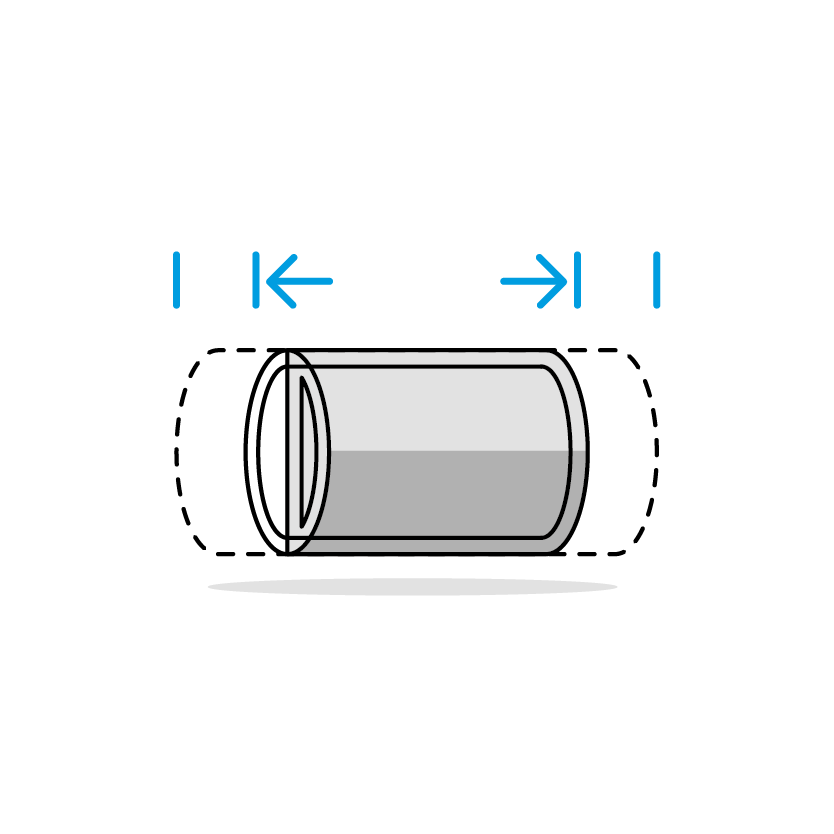

Durante la produzione delle resistenze elettriche, possono verificarsi variazioni dimensionali dell’1-2%. La compensazione della lunghezza distribuisce queste tolleranze in modo uniforme, evitando che alcune resistenze risultino troppo lunghe o troppo corte. Questo processo avviene tramite tiratura a lunghezza o con un’equilong in linea con il laminatoio di riduzione diametro.

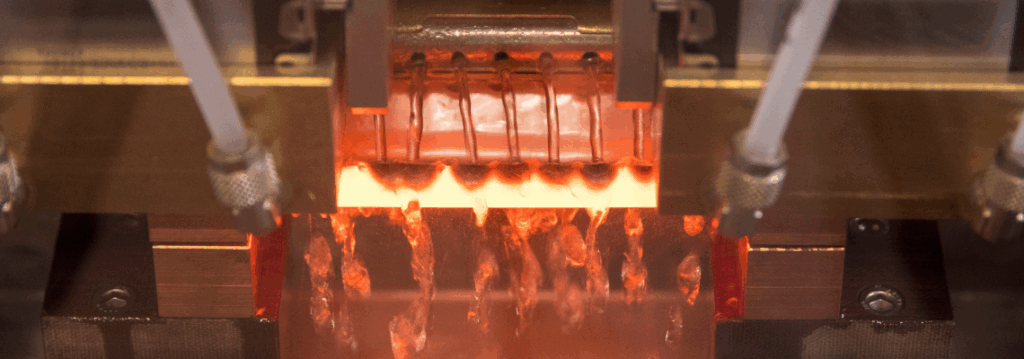

La ricottura è un trattamento termico che riscalda la resistenza elettrica a una temperatura specifica, mantenendola per un periodo stabilito prima di raffreddarla lentamente. Questo processo elimina gli stress meccanici interni, aumenta la duttilità e migliora le proprietà meccaniche ed elettriche della resistenza.

In CSM MACHINERY, sviluppiamo soluzioni di automazione che integrano più processi produttivi in un’unica macchina, riducendo ingombri, tempi di inattività e incrementando la produttività. Le nostre macchine incorporano unità di lavoro personalizzate, ottimizzando ogni fase della produzione per adattarsi alle esigenze del cliente.

Le resistenze elettriche assumono la loro forma finale attraverso la piegatura, eseguita con macchinari specializzati progettati per lavorare diversi diametri, forme e angoli di piega. Offriamo diverse soluzioni di piegatura, adatte a ogni esigenza produttiva.

Le resistenze alettate sono fondamentali per applicazioni industriali che richiedono un riscaldamento efficiente e preciso. La presenza di alette metalliche aumenta la superficie di scambio termico, migliorando la dissipazione del calore e ottimizzando le prestazioni.

Ogni resistenza elettrica deve essere testata per garantire il corretto funzionamento e la conformità agli standard di qualità. I test elettrici, di sicurezza e funzionali permettono di individuare eventuali difetti, certificando un prodotto affidabile per il mercato.

Casi studio, applicazioni e ultime tendenze sui nostri prodotti e servizi.