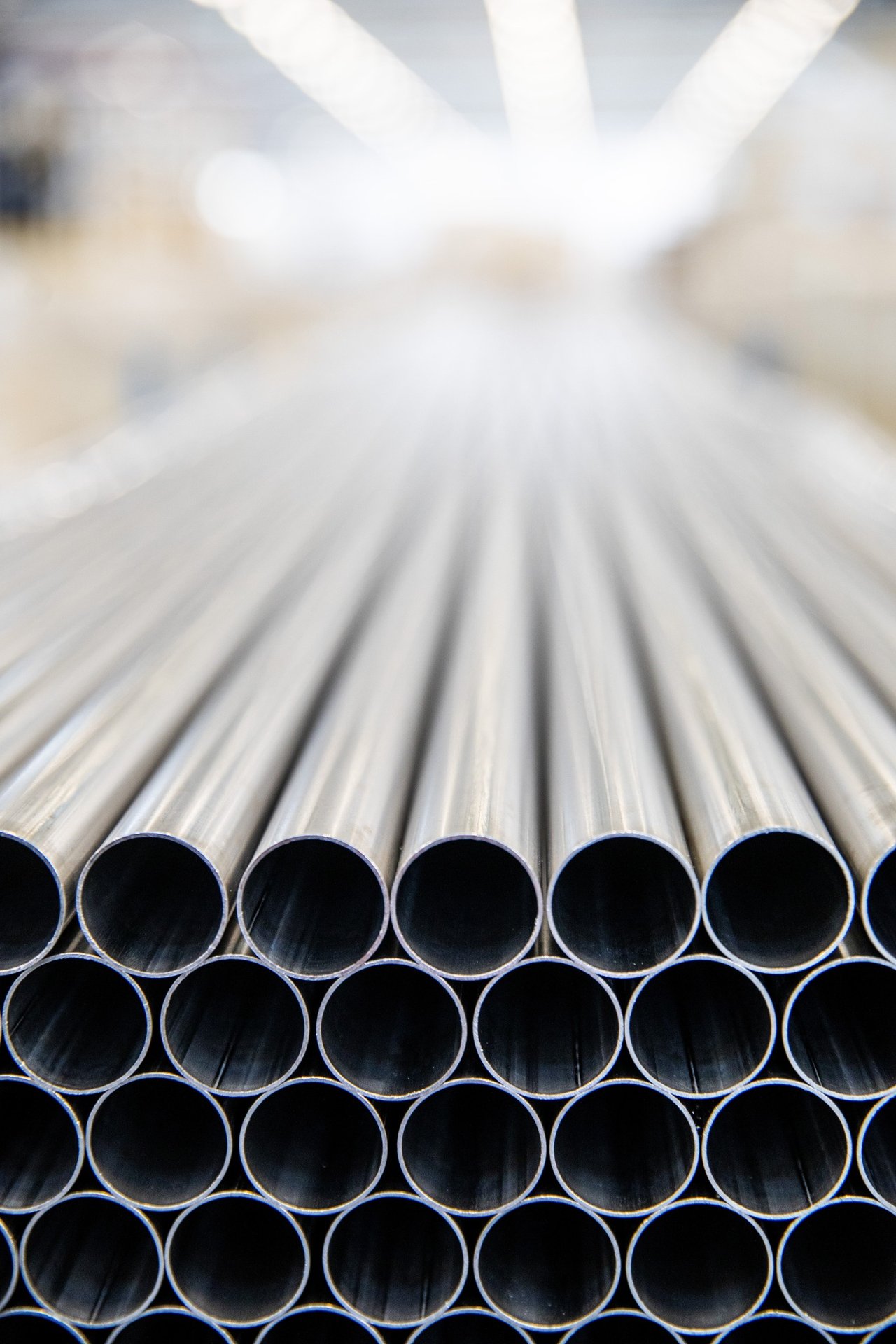

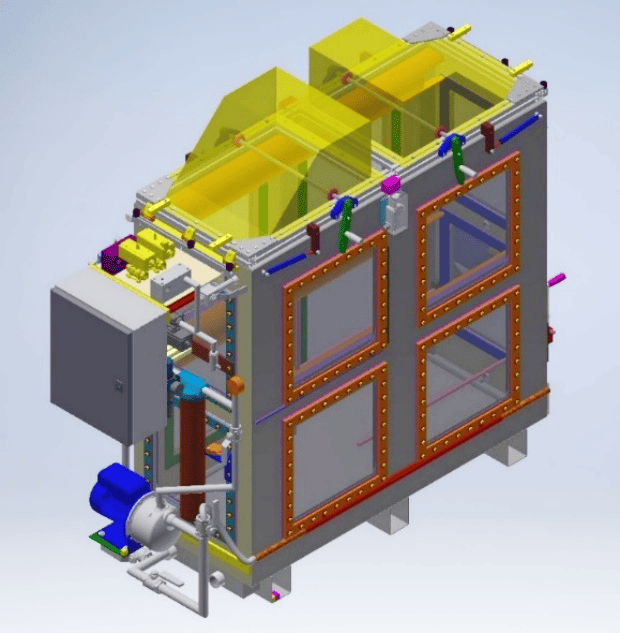

CSM MACHINERY utilizza una linea di formatura e di saldatura a TIG con processo di ricottura integrato per la produzione di tubi sia in barre che in bobine.

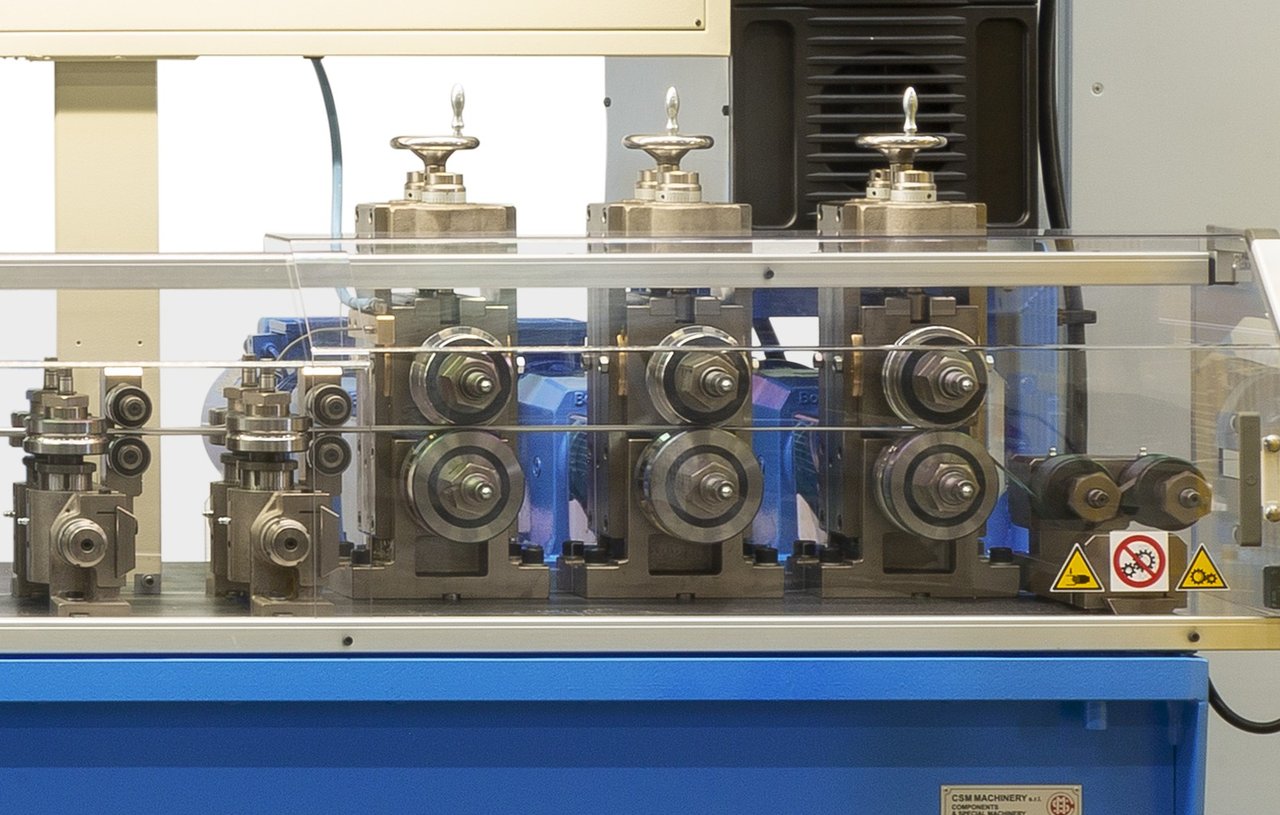

La linea di formatura e saldatura è disponibile in due versioni: la standard per tubi con diametro esterno tra i 6 mm e i 16 mm e la versione maggiorata per tubi con diametro tra 10 e 28 mm.

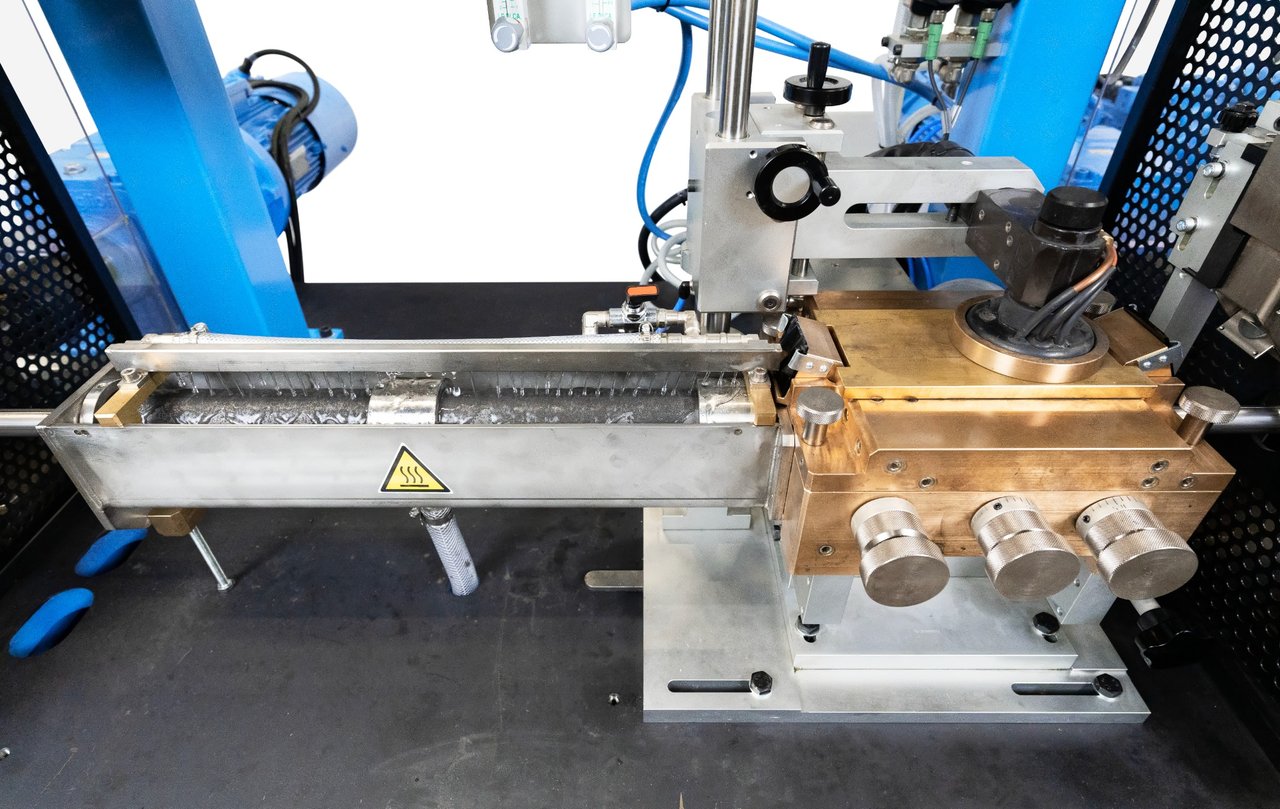

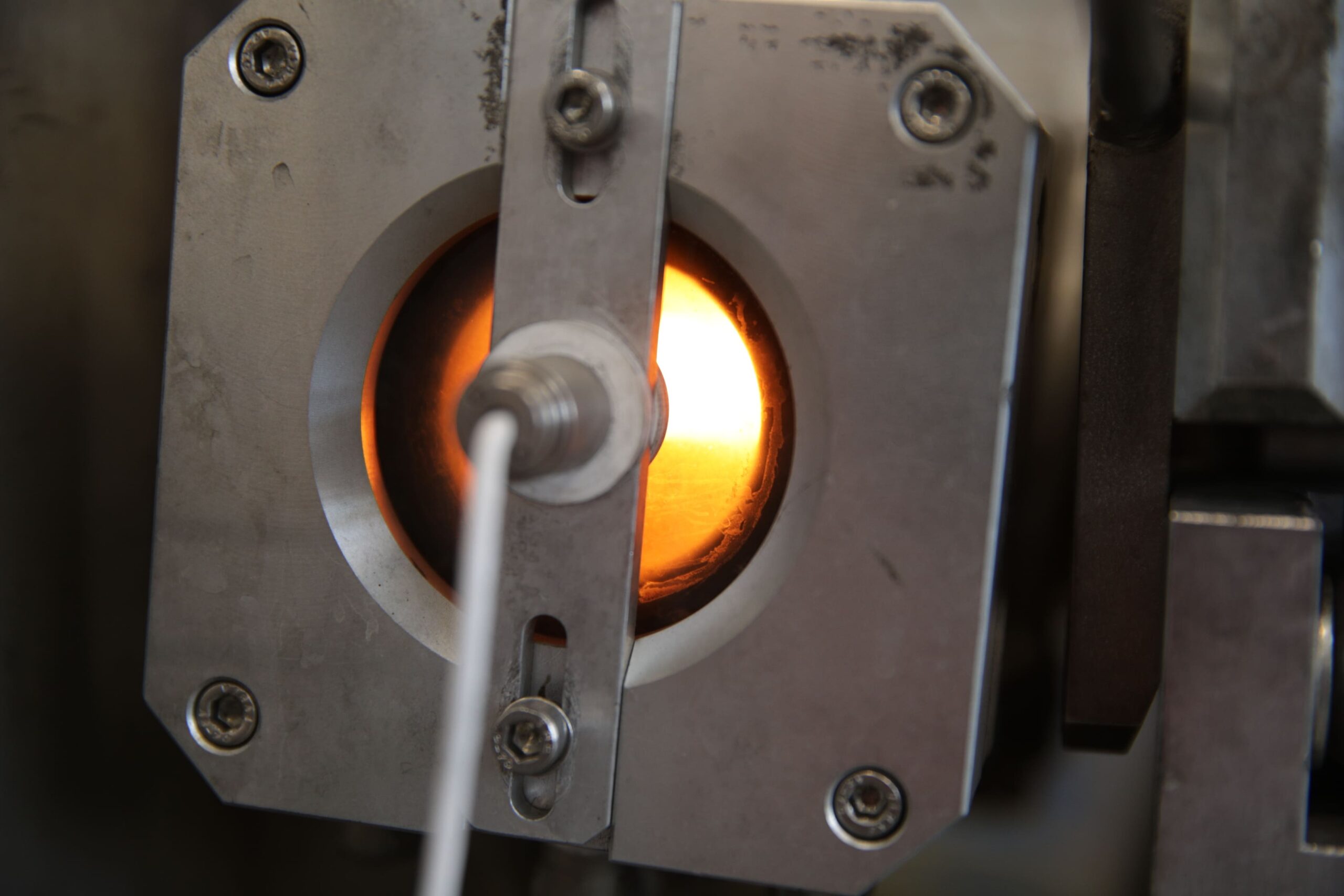

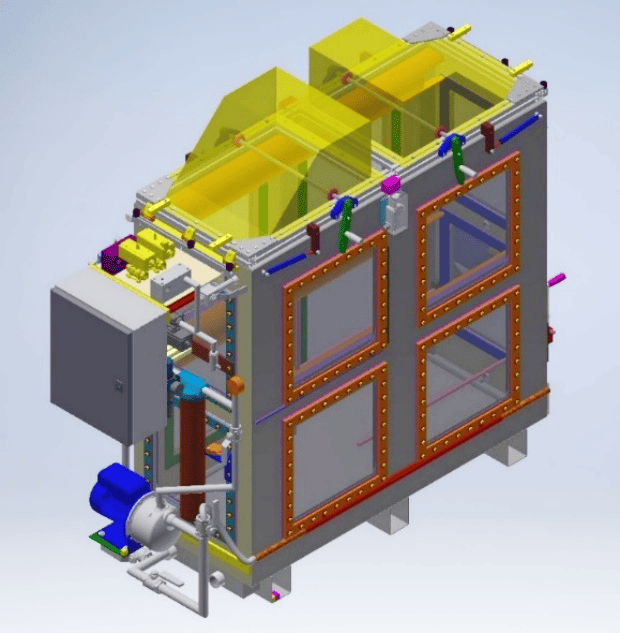

La macchina per la produzione di tubo ricotto in acciaio inossidabile è fornita con spirali a induzione e unità di potenza fino a 150 kw, così come pirometri ottici per la verifica della temperatura di ricottura e canali di raffreddamento in atmosfera inerte, per ottenere un tubo omogeneo e “brillante”.

Con questa linea, semplicemente disattivando l’unità di ricottura, è possibile inoltre produrre tubo crudo.

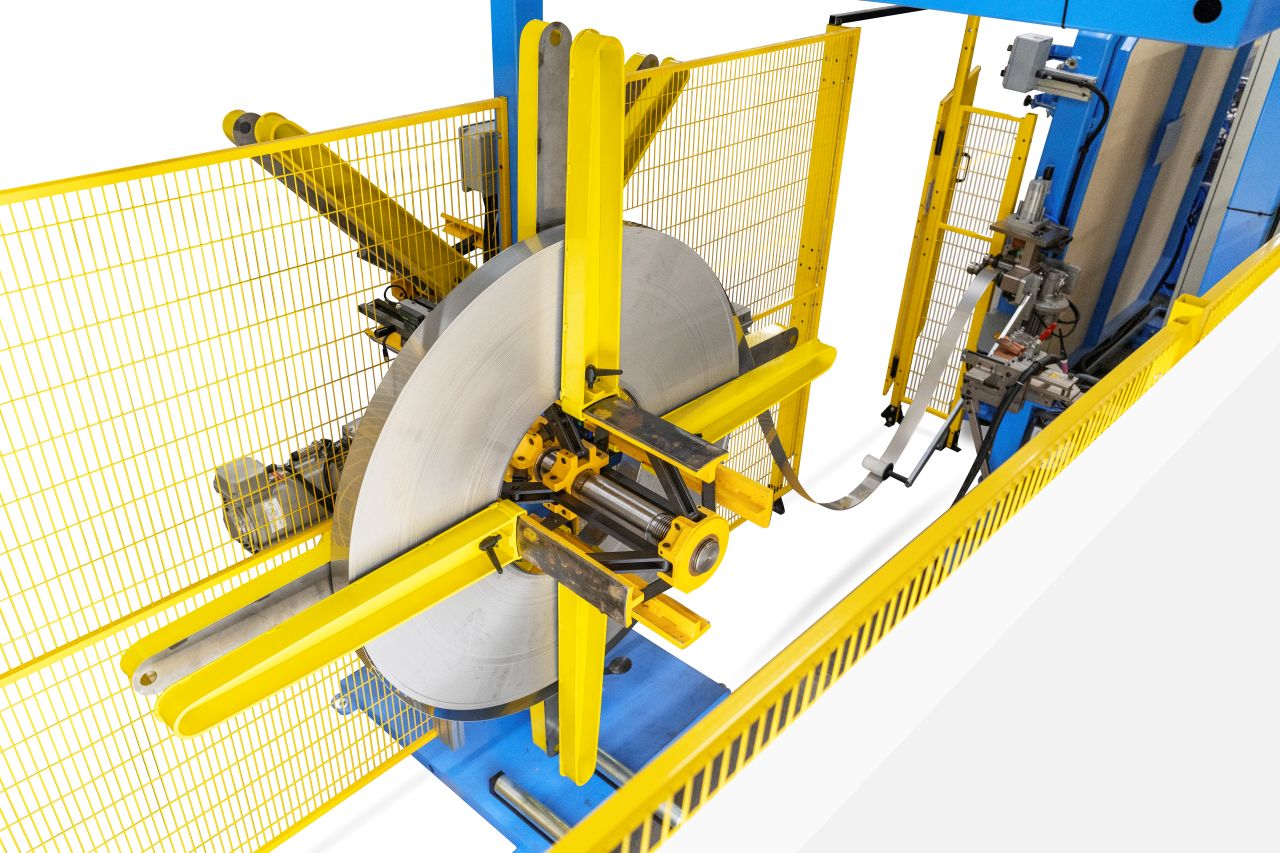

grazie alla flessibilità di configurazione e doppio aspo svolgitore.

che garantisce alta flessibilità.

assicurano un prodotto finale pulito e senza difetti, in assenza di ossidazione.

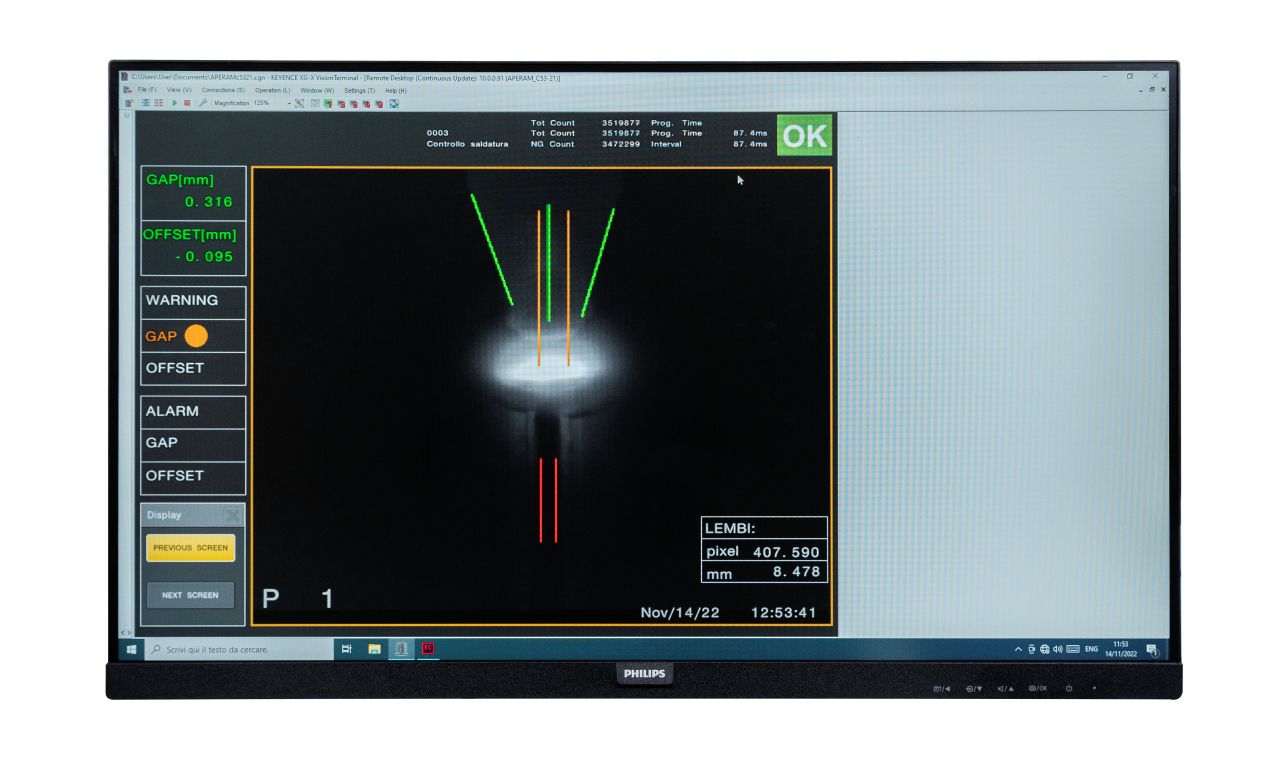

che monitora costantemente il punto di giunzione nastro.

dopo il trattamento termico.

Scopri tutti i dettagli della macchina

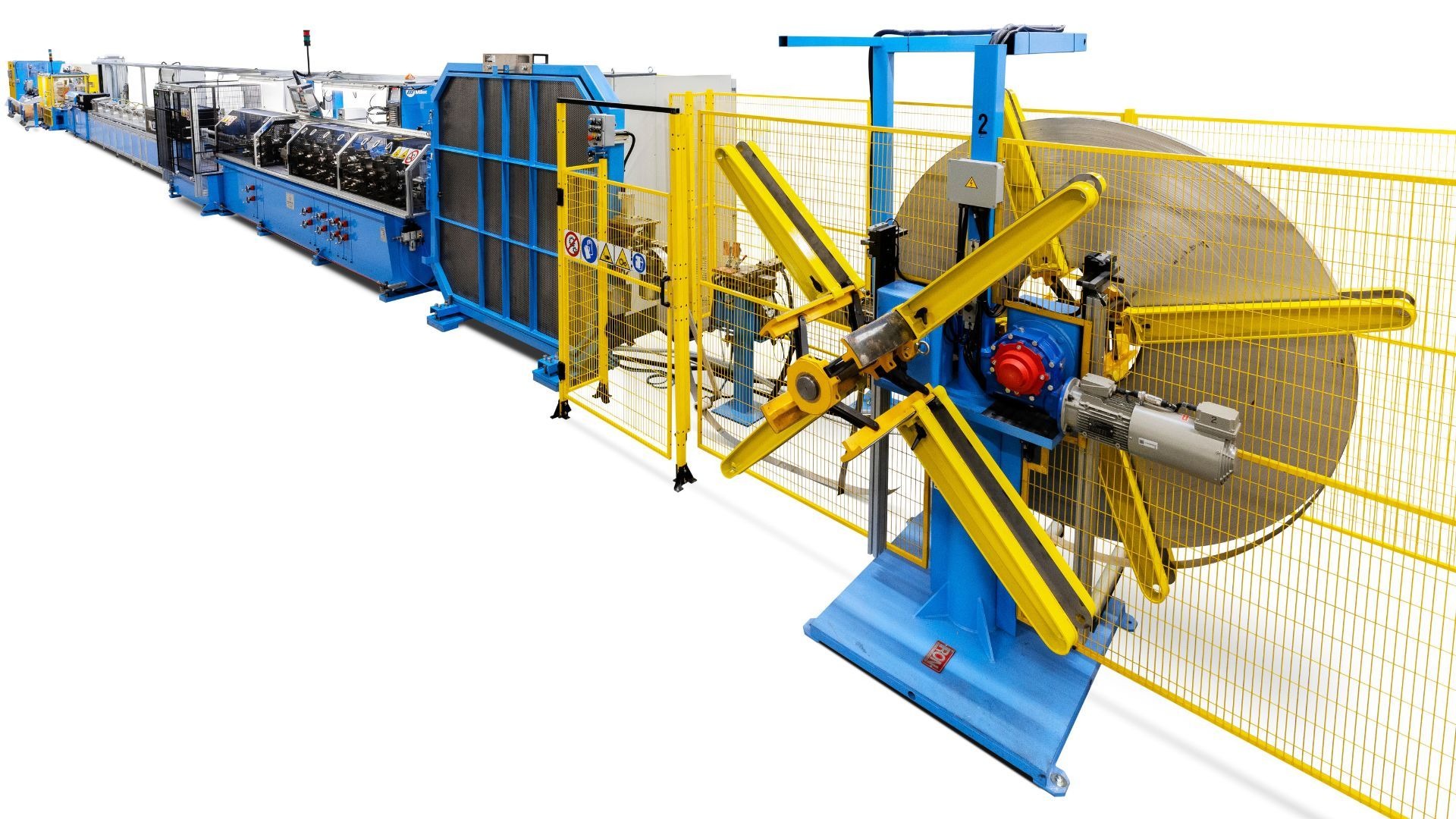

UNITÀ DI SCARICO per tubo in barre con bandella rotante che rovescia da una parte i pezzi buoni e dall’altra gli eventuali scarti.

UNITÀ DI TAGLIO AL VOLO con sistema a incisione e strappo, sistema a sega circolare oppure con sistema di taglio interscambiabile.

UNITÀ DI RADDRIZZATURA per la correzione delle eventuali deformazioni prodotte durante la ricottura.

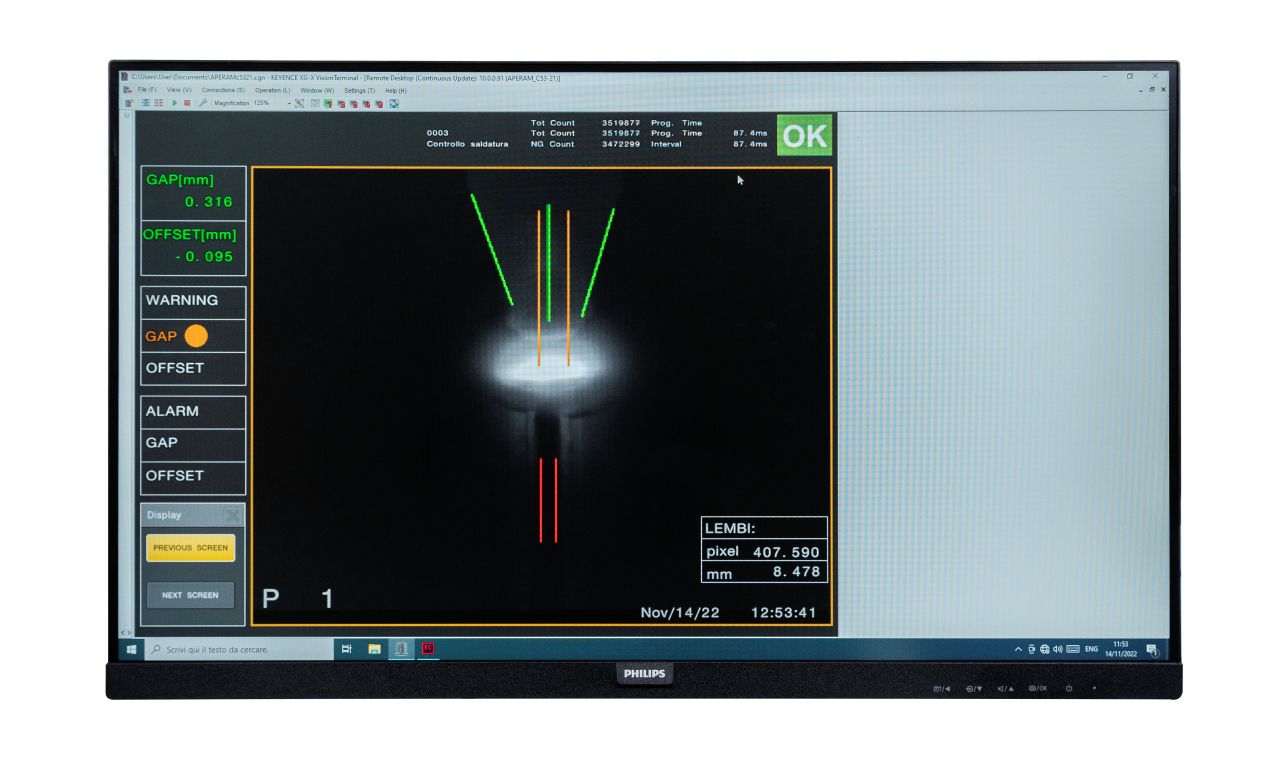

UNITÀ DI FORMATURA E SALDATURA con videocamera per il monitoraggio dell’arco di saldatura.

UNITÀ DI RICOTTURA con forno a induzione e canale di raffreddamento con circolazione dell’acqua.

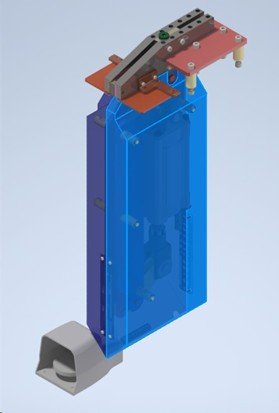

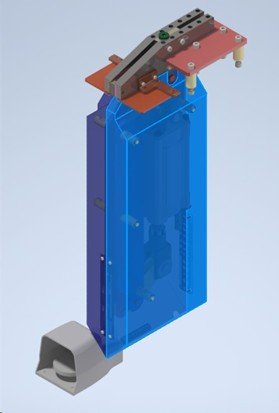

ACCUMULATORE VERTICALE PER NASTRO che favorisce una produzione senza interruzioni.

BANCO DI GIUNZIONE NASTRO

DOPPIO ASPO SVOLGITORE con la possibilità di contenere 2 bobine di nastro in acciaio inossidabile, che evita di fermare la macchina durante la sostituzione della bobina, minimizzando i tempi inattivi.

Scopri tutti gli optional della macchina

La cesoia pneumatica maggiorata per il taglio del nastro è un dispositivo pneumatico integrabile in linea e consigliato per la produzione di tubo di diametro e spessore importante.

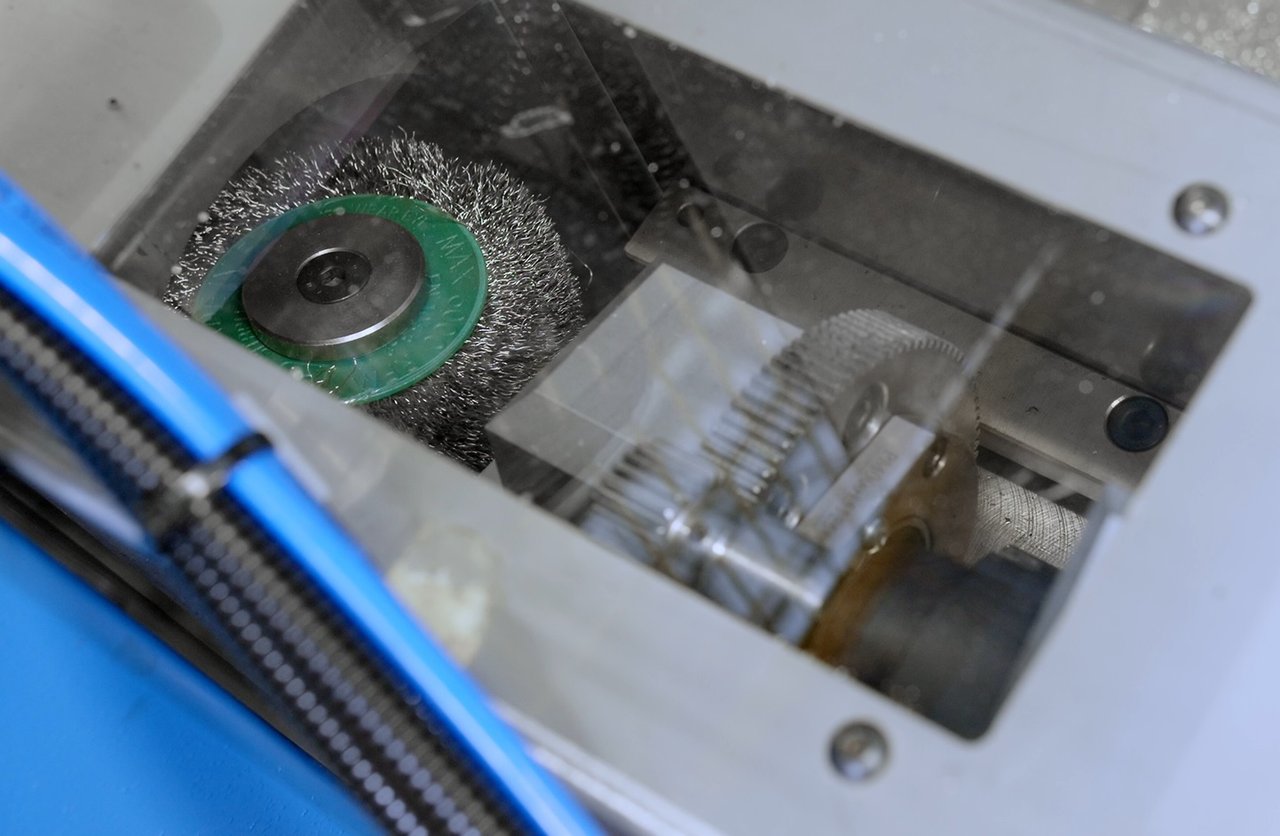

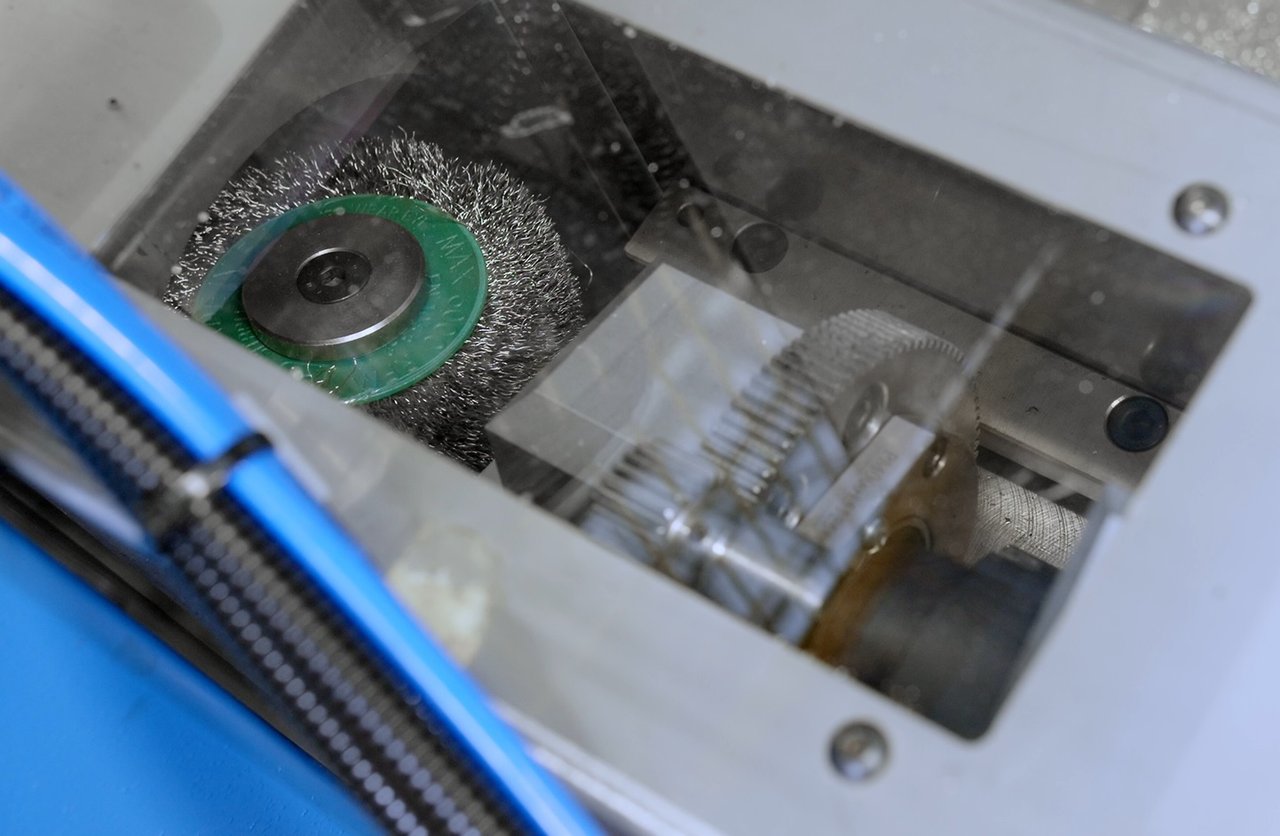

Unità per sbavatura delle estremità del tubo tagliato tramite spazzolatura. Un insieme di spazzole rotanti rimuove le piccole bave dovute al taglio a lama rotante, favorendo un taglio squadrato alle estremità del tubo, senza sbavature.

Dispositivo per la misurazione del diametro, completo di: sensore a fascio CCD, interfaccia a collegamento (DP), flangia di fissaggio, regolazioni.

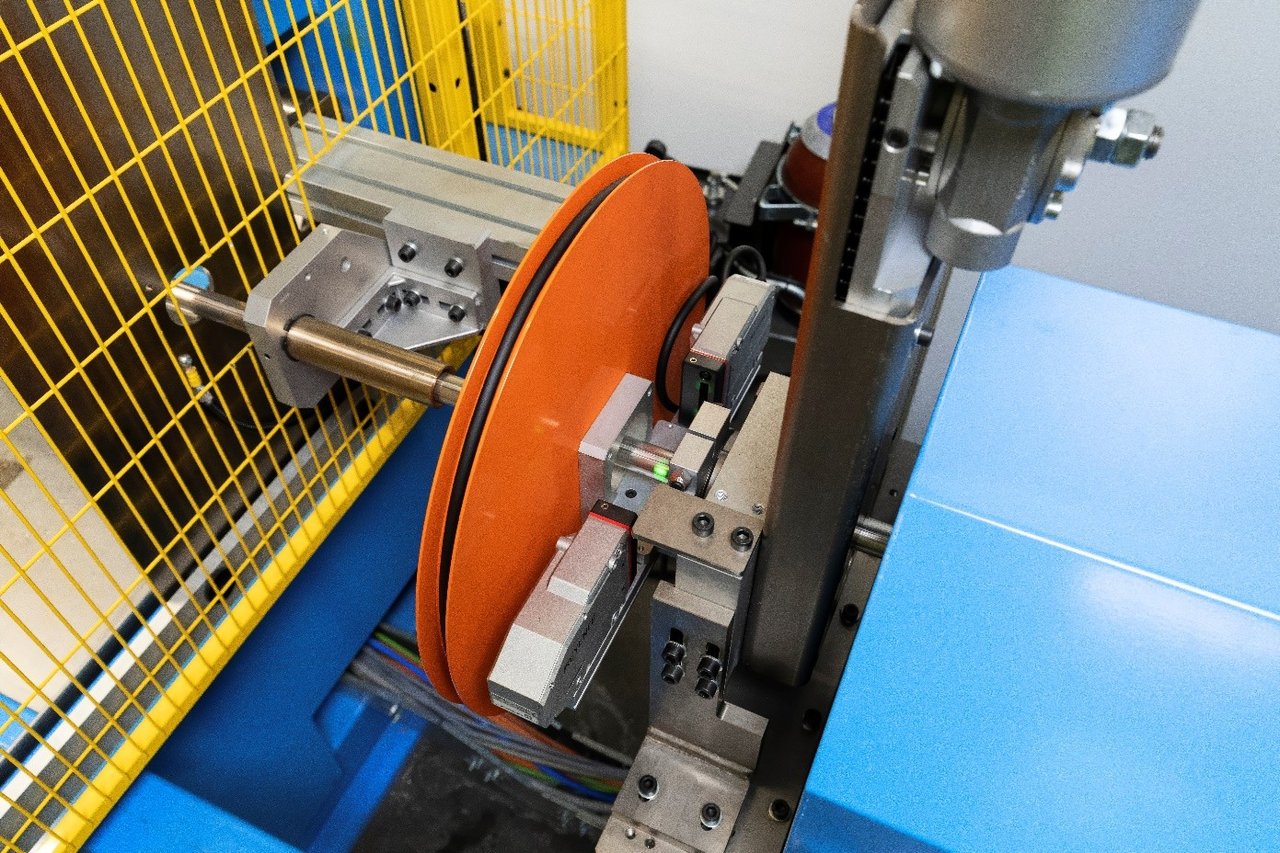

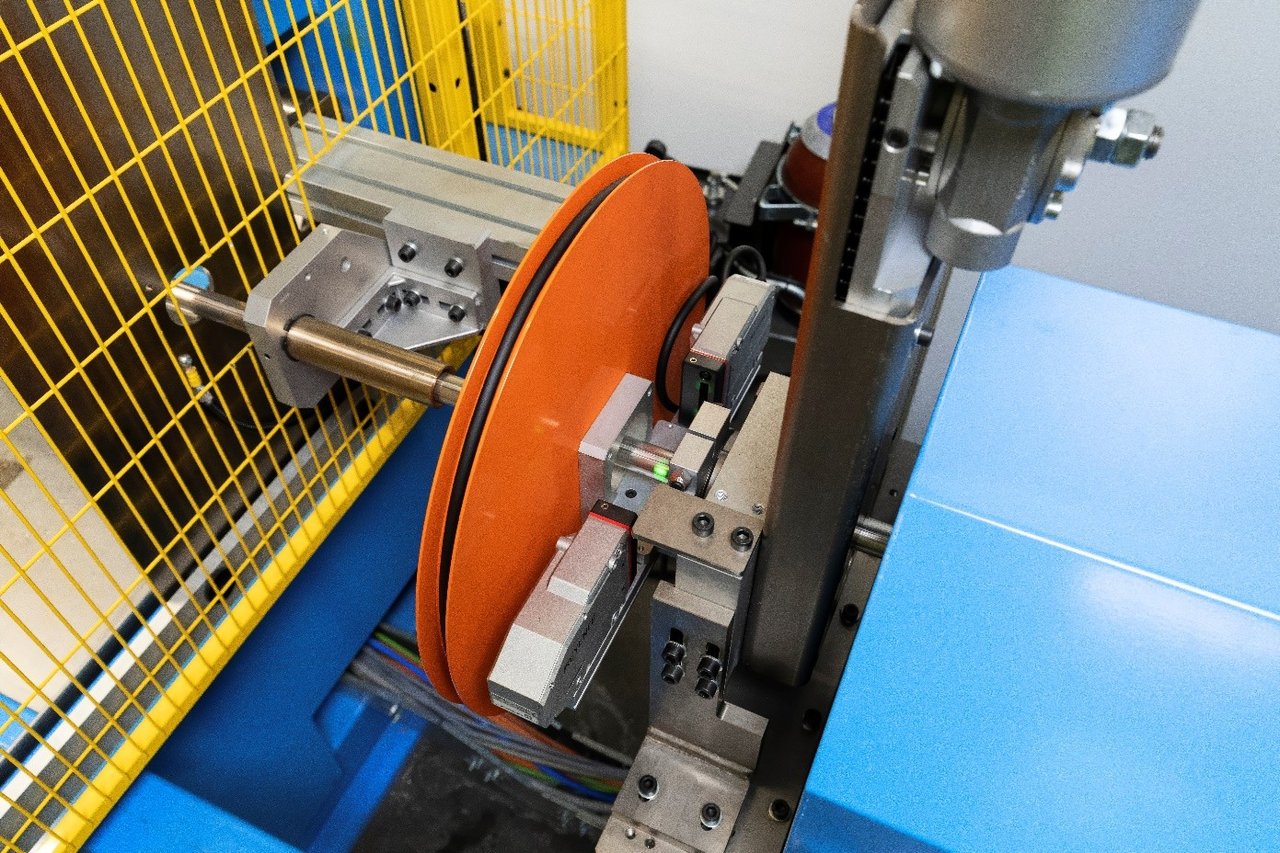

Questo dispositivo è progettato per essere posto in linea con la profila, per far sì che il tubo saldato possa essere avvolto in bobina. Il tubo viene avvolto da destra a sinistra da un braccio controllato elettronicamente. La tenuta e il posizionamento del tubo sono garantiti impostando i parametri relativi alla coppia ed alla velocità per ogni specifico diametro e spessore del tubo da produrre. Gli aspi avvolgitori sono dotati di due tamburi di avvolgimento, in modo tale che la macchina non debba essere fermata al termine dell’avvolgimento. Una volta terminata una bobina, l’operatore sposta l’estremità del tubo tagliato all’interno del secondo braccio per partire con l’avvolgimento sul secondo tamburo. Una volta terminata la prima bobina, l’operatore la fissa con delle fascette e la rimuove dal tamburo.

Unità di collaudo per test della qualità della saldatura dei tubi in acciaio inossidabile, completa per un diametro di tubo, con: banco di supporto, completo di cassetti, pressa idraulica olio-aria, completa di punzone per allargare la sezione del tubo (60°), morsa per il bloccaggio del campione di tubo e regolatore di pressione, sega circolare per il taglio a lunghezza del campione da testare, unità per la sbavatura interna/esterna del tubo.

Unità di collaudo (in acqua) per testare la tenuta del tubo in bobina mediante una pressione fino a 60 bar, completa di circuito idraulico e pneumatico per alimentazione, scarico e filtraggio dell’acqua, serbatoio verticale, sistema di sicurezza elettropneumatico per gestire la pressione di carico e scarico.

Unità di test della sezione del tubo mediante deformazione con mezzi idraulici, completa di: banco di supporto, supporto matrici di taglio, matrice per deformazione del tubo, unità di connessione matrice e sezione del tubo, unità di alimentazione idraulica con gruppo ad alta pressione (1000 bar), con regolazione proporzionale. La macchina è predisposta per un diametro/spessore.

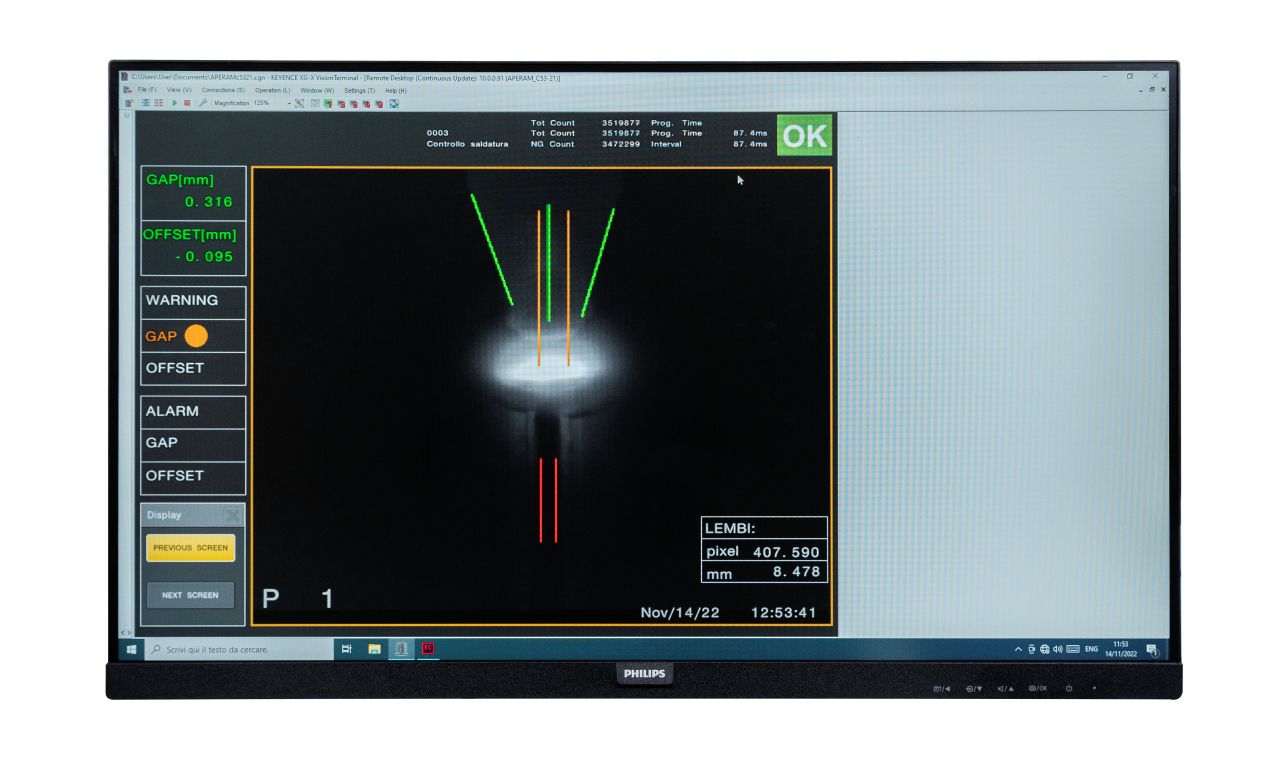

Il dispositivo utilizza una telecamera speciale con ottica regolabile per rilevare l’arco di saldatura (plasma). La telecamera è puntata all’interno della camera di saldatura che ha un’apertura sul coperchio. La telecamera è in grado di rilevare anche il cordone di saldatura. Un dispositivo elettronico elabora le immagini dalla telecamera e calcola l’asse teorico. Questo asse ideale dovrebbe essere nel mezzo dei bordi. Il dispositivo elettronico confronta la posizione del cordone di saldatura e due valori soglia correlati all’asse dell’elettrodo. Il sistema genera due segnali di allarme digitali.

La cesoia pneumatica maggiorata per il taglio del nastro è un dispositivo pneumatico integrabile in linea e consigliato per la produzione di tubo di diametro e spessore importante.

Unità per sbavatura delle estremità del tubo tagliato tramite spazzolatura. Un insieme di spazzole rotanti rimuove le piccole bave dovute al taglio a lama rotante, favorendo un taglio squadrato alle estremità del tubo, senza sbavature.

Dispositivo per la misurazione del diametro, completo di: sensore a fascio CCD, interfaccia a collegamento (DP), flangia di fissaggio, regolazioni.

Questo dispositivo è progettato per essere posto in linea con la profila, per far sì che il tubo saldato possa essere avvolto in bobina. Il tubo viene avvolto da destra a sinistra da un braccio controllato elettronicamente. La tenuta e il posizionamento del tubo sono garantiti impostando i parametri relativi alla coppia ed alla velocità per ogni specifico diametro e spessore del tubo da produrre. Gli aspi avvolgitori sono dotati di due tamburi di avvolgimento, in modo tale che la macchina non debba essere fermata al termine dell’avvolgimento. Una volta terminata una bobina, l’operatore sposta l’estremità del tubo tagliato all’interno del secondo braccio per partire con l’avvolgimento sul secondo tamburo. Una volta terminata la prima bobina, l’operatore la fissa con delle fascette e la rimuove dal tamburo.

Unità di collaudo per test della qualità della saldatura dei tubi in acciaio inossidabile, completa per un diametro di tubo, con: banco di supporto, completo di cassetti, pressa idraulica olio-aria, completa di punzone per allargare la sezione del tubo (60°), morsa per il bloccaggio del campione di tubo e regolatore di pressione, sega circolare per il taglio a lunghezza del campione da testare, unità per la sbavatura interna/esterna del tubo.

Unità di collaudo (in acqua) per testare la tenuta del tubo in bobina mediante una pressione fino a 60 bar, completa di circuito idraulico e pneumatico per alimentazione, scarico e filtraggio dell’acqua, serbatoio verticale, sistema di sicurezza elettropneumatico per gestire la pressione di carico e scarico.

Unità di test della sezione del tubo mediante deformazione con mezzi idraulici, completa di: banco di supporto, supporto matrici di taglio, matrice per deformazione del tubo, unità di connessione matrice e sezione del tubo, unità di alimentazione idraulica con gruppo ad alta pressione (1000 bar), con regolazione proporzionale. La macchina è predisposta per un diametro/spessore.

Il dispositivo utilizza una telecamera speciale con ottica regolabile per rilevare l’arco di saldatura (plasma). La telecamera è puntata all’interno della camera di saldatura che ha un’apertura sul coperchio. La telecamera è in grado di rilevare anche il cordone di saldatura. Un dispositivo elettronico elabora le immagini dalla telecamera e calcola l’asse teorico. Questo asse ideale dovrebbe essere nel mezzo dei bordi. Il dispositivo elettronico confronta la posizione del cordone di saldatura e due valori soglia correlati all’asse dell’elettrodo. Il sistema genera due segnali di allarme digitali.

CSM MACHINERY integra un’unità di reshaping nelle linee per la produzione di tubi in acciaio inox permettendo la realizzazione di profili di tubo non rotondi e disegnando forme alternative in base alle esigenze dei produttori.

PRODUZIONE DI TUBI IN BARRE - Diametro esterno tubo min-max | STANDARD 6 - 16 mm| MAGGIORATA 10 - 28 mm |

PRODUZIONE DI TUBI IN BARRE - Spessore parete del tubo min-max (mm) | STANDARD 0,4 - 1 mm | MAGGIORATA 0,4 – 1,5 mm |

PRODUZIONE DI TUBI IN BARRE - Lunghezza tubo max | mm da definire |

PRODUZIONE DI TUBI IN BARRE - Tolleranza in lunghezza da 300 a 3000 mm | ± 1 mm |

PRODUZIONE DI TUBI IN BARRE - Tolleranza in lunghezza da 30001 a 4300 mm | ± 1,5 mm |

PRODUZIONE DI TUBI IN BARRE - Tolleranza in lunghezza da 4301 a 6000 mm | ± 5 mm |

PRODUZIONE DI TUBI IN BARRE - Tolleranza in lunghezza da 6001 a 10000 mm | ± 10 mm |

PRODUZIONE DI TUBI IN BARRE - Tolleranza in lunghezza da 10001 a 14000 mm | ± 15 mm |

PRODUZIONE DI TUBI IN BARRE - Tolleranza diametro esterno del tubo UNI EN 10217-7 OD 6 - 10 mm | ± 0,075 mm |

PRODUZIONE DI TUBI IN BARRE - Tolleranza diametro esterno del tubo UNI EN 10217-7 OD 10,1 - 15 mm | ± 0,080 mm |

PRODUZIONE DI TUBI IN BARRE - Tolleranza diametro esterno del tubo UNI EN 10217-7 OD 15,1 - 25 mm | ± 0,100 mm |

PRODUZIONE DI TUBO IN BOBINA - Lunghezza max | da 100 a 400 m |

PRODUZIONE DI TUBO IN BOBINA - Larghezza bobina max | STANDARD 330 mm | MAGGIORATA 400 mm |

PRODUZIONE DI TUBO IN BOBINA - Diametro interno bobina min | STANDARD 600 mm | MAGGIORATA 600 mm |

PRODUZIONE DI TUBO IN BOBINA - Diametro esterno bobina max | STANDARD 1200 mm | MAGGIORATA 1500 mm |

LEGHE | AISI 304 (EN 1.4301) • AISI 304L (EN 1.4307) • AISI 321 (EN 1.4541) • AISI 316L (EN 1.4404) • AISI 444 (EN 1.4521) • AISI 316S (EN 1.4435) • AISI 316Ti (EN 1.4571) • AISI 310S (EN 1.4845) • AISI 309 (EN 1.4828) • ALLOY 800 (EN 1.4876) • ALLOY 840 (EN 1.4847) • ALLOY 825 (EN 2.4858) • ALLOY 600 (EN 2.4816) • ALLOY 601 (EN 2.4851) |

Scopri gli altri prodotti della nostra gamma